美國通用電氣公司日前宣稱,他們的一個研究小組利用3D打印技術,成功打印出一臺可點火運行的小型噴氣發動機。這在該領域尚屬首次。這臺30厘米長、20厘米高的發動機,完全由3D打印機打印出的零件組裝而成,在通油測試時每分鐘轉速可達33000轉。

這臺發動機由通用電氣航空增材開發中心研制。此次實驗的主要目的是測試通過金屬粉末材料逐層疊加打印的效果。

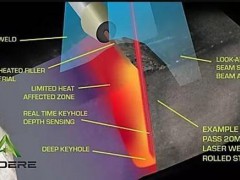

不同于傳統金屬加工中所采用的切割、銑刨、沖壓和焊接等手段,這種3D打印技術能根據電腦中的計算機輔助設計(CAD)圖紙,通過激光融化金屬粉末的方式將零件分層打印出來,具有材料浪費少、零件尺寸精確的優勢。通用電氣GE90噴氣發動機上的第一個待美國聯邦航空局認證的3D打印零件就是由這種技術制造的。

通用電氣航空增材開發中心工程師大衛·巴蒂西克稱,他們使用的并不是普通的商業3D打印機,而是一種可以使用高熔點金屬粉末作為原料的金屬3D打印機,并使用了一種被稱為直接金屬激光融化(DMLM)的技術。

對航空航天工業而言,以3D打印為代表的增材制造技術特別具有吸引力,因為該技術可以制造出飛行器中常見的鎳合金和鈦合金等部件。通過對晶格結構特殊的設計,可以在不損害零件機械強度的情況下,大幅減輕材料重量。此外,該技術還具有所需工具極少,一個模型甚至一個想法就能制造零件的優勢,可制造出其他工藝無法實現的幾何形狀。

這個打印出來的小型噴氣發動機將被安裝到一架遙控飛機上。研究人員稱,商用飛機發動機過于復雜,目前還無法進行3D打印。

在今年晚些時候,通用將開始用這種打印技術制造其最新的燃油噴嘴組件。燃油噴嘴是引擎中一個復雜和高度精密的關鍵部件,它能夠決定飛機的燃油效率和排放水平,這種噴嘴未來將用在通用LEAP噴氣發動機上。

通用航空增材技術開發中心負責人莫里斯說:“3D打印技術將從根本上改變我們設計部件的思考方式以及最終產品的外觀和功能。”

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們