1952年版法拉利225汽車現今存世量越來越少,而且零部件也越來越難搞到,所以,Richards將視野瞄準了3D掃描。“在過去3-5年里,這項技術已經有了長足的進步,所以現在,它已經可以成為我們的幫手了”Richards解釋說。

這款法拉利實際上是RSL最近接到的修復工作之一,要求在8周內修復完成,最終保證參加摩納哥汽車大獎賽。如果采用傳統方法,各項零件的購置及物流運輸、安裝時間都遠遠超過了8周,這項工作肯定無法順利完成。

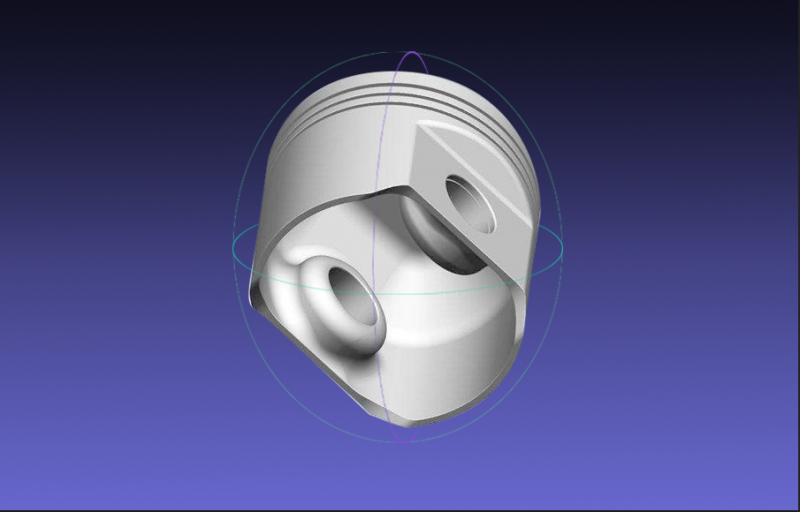

但好在有了3D掃描和打印技術,Richards和他的團隊在該項技術的幫助下,最終僅用了一半的時間就完成了任務。而且實際的修復工作并不復雜:首先,他的團隊使用3D掃描儀掃描了汽車的一些老舊部件;然后根據所得三維數據創建了這些部件的3D數字模型并將其導入SolidWorks做進一步細節處理;最后,他們講修復好的模型交給制造商,由后者通過3D打印制造出實際的部件,包括12個活塞和2個配電盤。

Richards的修復這款法拉利的流程正是現在3D掃描技術修復工業元器件的一個縮影,3D掃描和打印技術正在成為小批量高質量定制的首要選擇。知象光電針對小批量工件定制、修復,推出了ScanKing、RayGo系列3D掃描設備,可針對不同材質、不同大小工件獲取高精度(最高精度可達0.02mm)的模型,掃描過程中無需噴粉和運動導軌;智能實現多次掃描自動拼接,實現無盲區掃描;輸出高精度三維模型,可滿足模型比對、修復等不同需求,模型無縫對接任何三維后處理軟件。