一、價值流定義

價值流就是一個產品通過其生產工程的全部活動(包括增值及非增值價值的活動)。

其中對于一個產品來說,有兩個流程特別重要:

1、從原材料到交付客戶手中的生產流程。

2、從概念到投產的設計流程。

如一個產品的流動,應該是至少不少于“6+1”,包括顧客要求收集、分析、概念設計、產品設計、工程開發管理、生產制造管理、供應商及訂單管理、生產交付、銷售(含渠道及終端)、客戶服務等,將歷經很多制程工序,需要許多公司工廠甚至要跨越許多國家和地區。

在狹義的VSM中,我們主要討論工廠內的價值流,即精益生產相關聯的產品中從顧客需求到產品交付的生產流,它也是現階段我們努力實施精益生產的主要領域。

二、價值流意義

1、發現浪費及問題的工具。它從宏觀角度,從input-output的流程上審視業務及制程,可以讓你輕易看到浪費源(隱蔽的工廠:過多的庫存、重工、時間浪費、搬運、檢測等),從而為企業進行持續的、系統化的改進提供科學依據。

2、通用語言。價值流可以作為流程、制程改善的通用語言,使得不同部門間容易溝通。

3、確定及區別改善重點的優先次序的工具,避免“只挑容易的”來改進,使改善的投人回收比最大。

4、價值流技術是編制改善計劃及實施計劃的基礎。

三、價值流圖基本框架

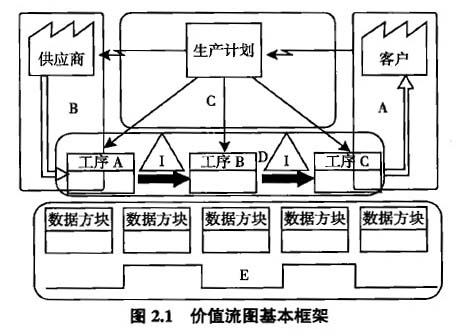

價值流圖基本框架

A區域是客戶區域,需要了解客戶需求量、交貨頻次、運輸方式等。

B區域是供應商區域,需要了解供應商供貨方式、交貨頻次、運輸方法等。

C區域是信息流區域,需要了解信息從客戶到企業生產計劃部門,從市場計劃部門到供應商和內部各廠之間的電子/手工信息傳送方式、控制點控制方式、交貨需求等信息。

D區域是作業流物流區域,需要了解原物料從供應商開始,經歷企業內部各主要生產環節直到做成成品交貨的作業流、物流流動的全部步驟,物流停止區域—各倉庫的分布。

E區域是數據及時間框,它是記錄上述A, B, D各區域的相關重要KPI數據,并對于整個生產物流、信息流的運作效率、平衡性、浪費藏匿點作出評價,便于在此基礎上作改善。

四、價值流使用場合

六西格瑪理論中,有一個重要工具-FMEA,在進行初試分析的時候需要用到它,以指引改善方向;當已進行一些改進后,再進行FMEA分析,以確認改進是否達到效果。所以FMEA是六西格瑪質量改進過程中的一項串聯總體改善方向、階段及總體總結的重要工具。

價值流分析在精益生產中的作用,就如同FMEA一樣,起著總體改善方向指引、階段及總體成效總結的串聯作用。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們