文章供稿:銳科激光

上篇說說激光清洗的發展及原理

傳統的工業清洗方式主要包括高壓水、化學試劑、超聲波以及機械打磨等方法,但這些清洗方式存在損傷基體、工作環境較差、產生污染、部分位置清洗不徹底以及清洗成本高等問題。隨著環境污染的加劇,各國學者們都在積極地開發節能、環保、高效的新型清洗技術。由于激光清洗技術具有基體材料低損傷、清洗精度高、零排放和無污染等優點,正逐步受到學術界和工業界的重視和青睞。毫無疑問,將激光清洗技術應用于金屬表面的污物清洗具有十分廣闊的前景。

激光清洗技術的發展史與現狀

20世紀60年代,著名物理學家Schawlow首次提出激光清洗,之后又將該技術應用于古代文籍的修復和保養。國外激光清洗的去污范圍非常廣泛,從厚銹層到物體表面微細顆粒都可以去除,包括文物藝術品的清洗、輪胎模具表面橡膠污物的去除、金膜表面硅油污染物的去除以及微電子行業的高精密清洗。在國內,激光清洗技術真正開始于2004年,中國開始投入大量的人力和物力加強了對激光清洗技術的研究。近十多年來,伴隨著先進激光器的發展,從低效、笨重的二氧化碳激光器到輕便、小巧的光纖激光器;從連續輸出激光器到納秒甚至皮秒、飛秒的短脈沖激光器;從可見光輸出到長波紅外光及短波紫外光輸出……激光器無論是在能量輸出、波長范圍還是在激光品質、轉能效率上都有了飛躍式的發展。激光器的發展自然也促進了激光清洗技術的飛速發展,激光清洗技術在理論和應用上都取得了豐碩的成果。

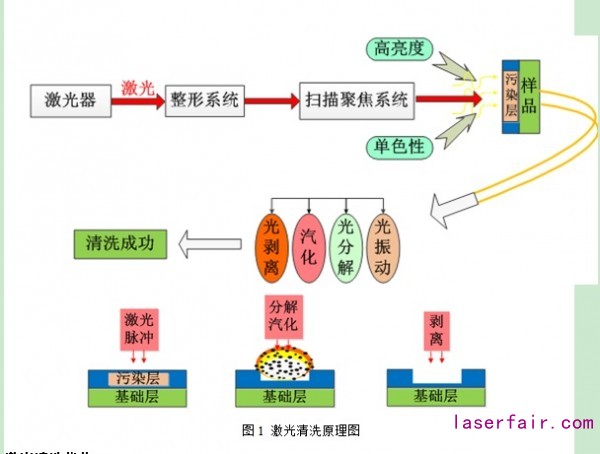

激光清洗技術的原理

脈沖式激光清洗的過程依賴于激光器所產生的光脈沖的特性,基于由高強度的光束、短脈沖激光及污染層之間的相互作用所導致的光物理反應。其物理原理可概括如下:

a)激光器發射的光束,被需處理表面上的污染層所吸收

b)大能量的吸收形成急劇膨脹的等離子體(高度電離的不穩定氣體),產生沖擊波

c)沖擊波使污染物變成碎片并被剔除

d)光脈沖寬度必須足夠短,以避免使被處理表面遭到破壞的熱積累

e)實驗表明當金屬表面上有氧化物時,等離子體產生于金屬表面

等離子體只在能量密度高于閾值的情況下產生,這個閾值取決于被去除的污染層或氧化層。這個閾值效應對在保證基底材料安全的情況下進行有效清潔非常重要。等離子體的出現還存在第二個閾值。如果能量密度超過這一閾值,則基底材料將被破壞。為在保證基底材料安全的前提下進行有效的清潔,必須根據情況調整激光參數,使光脈沖的能量密度嚴格處于兩個閾值之間。

激光清洗優勢

與機械摩擦清洗、化學腐蝕清洗、液體固體強力沖擊清洗、高頻超聲清洗等傳統清洗方法相比,激光清洗具有明顯的五個優勢:

環保優勢:激光清洗是一種“綠色”的清洗方法,不需使用任何化學藥劑和清洗液,清洗下來的廢料基本上都是固體粉末,體積小,易于存放,可回收,無光化學反應、不會產生污染。

效果優勢:傳統的清洗方法往往是接觸式清洗,對清洗物體表面有機械作用力,損傷物體的表面或者清洗的介質附著于被清洗物體的表面,無法去除,產生二次污染,激光清洗的無研磨和非接觸性、無熱效應不會破壞基底,使這些問題迎刃而解。

控制優勢:激光可以通過光纖傳輸,與機器手和機器人相配合,方便地實現遠距離操作,能清洗傳統方法不易達到的部位,這在一些危險的場所使用可以確保人員的安全。

便捷優勢:激光清洗能夠清除各種材料表面的各種類型的污染物,達到常規清洗無法達到的清潔度。而且還可以在不損傷材料表面的情況下有選擇性地清洗材料表面的污染物。

成本優勢:激光清洗速度快、效率高,節省時間;現階段購買激光清洗系統雖然前期一次性投入較高,但清洗系統可以長期穩定使用,運行成本低,更重要的是可以方便地實現自動化操作。可以預見今后激光清洗系統的成本還將會大幅度的下降,從而進一步降低使用激光清洗技術的成本。

激光清洗技術的分類

激光清洗的方法主要可分為以下三類:

1. 激光干式清洗

采用激光輻射直接去污,激光被物體或污物顆粒吸收后,產生振動,從而使基體和污染物分離。激光干式清洗中污物粒子被去除方式主要有兩種:一種是基體表面瞬時熱膨脹,產生振動,使其表面吸附的粒子被去除。另一種是粒子本身的熱膨脹而使粒子離開基體表面。

2. 激光濕式清洗

激光濕式清洗是先在待清洗的基體表面均勻覆蓋一層液體介質膜,然后用激光輻射去污漬。根據介質膜和基體對激光的吸收情況,可將濕式清洗分為強基體吸收、強介質膜吸收和介質膜基體共同吸收。強基體吸收時,基體吸收激光能量后,將熱量傳遞給液體介質膜,基體與液體界面處的液體層過熱沸騰,液體層和污漬一起被去除。

3. 激光+惰性氣體清洗

激光輻射的同時,用惰性氣體吹向工件表面,當污染物從表面剝離后,就被氣體遠遠吹離表面,避免清潔表面被污染和氧化。

下篇激光清洗技術應用領域及應用工藝技術

激光清洗的應用領域

隨著激光清洗技術的發展,激光清洗技術已經普及到工業應用中的許多行業,具體如下所示:

微電子領域:半導體元件、微電子器件、存儲器模板等;

文物保護領域:石雕、青銅器、玻璃、油畫和壁畫等;

磨具清洗:橡膠模具、復合模具、金屬模具等;

表面處理:親水性處理、表面粗糙化、焊前焊后對焊縫的處理等;

除漆、除銹:飛機、船舶、武器裝備、橋梁、金屬壓力容器、金屬管道等;飛機零部件、電器產品零件等;

其他:城市涂鴉、印刷滾筒、建筑外墻、核工業等;

金屬表面激光清洗技術的應用研究

1. 激光清洗不僅除污還能提升抗腐蝕能力

激光清洗技術能克服傳統清洗技術費時費力、有環境污染等缺點,在去除金屬表面污物等方面發揮著重要的作用。此外,還可以進一步控制激光清洗參數,使被清洗的金屬表面發生化學反應并形成一層幾微米厚的保護層能防止金屬進一步銹蝕,采用激光清洗技術去污,可以使金屬器件的抗腐蝕能力提高3~4倍。

2. 選對激光器類型和波長對清洗效果具有重要影響

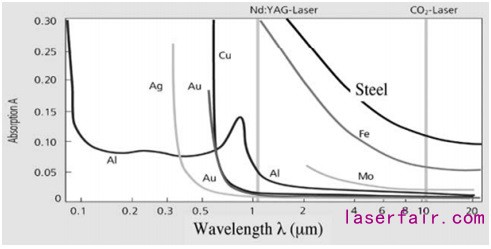

圖2各種金屬吸收系數隨波長的變化曲線

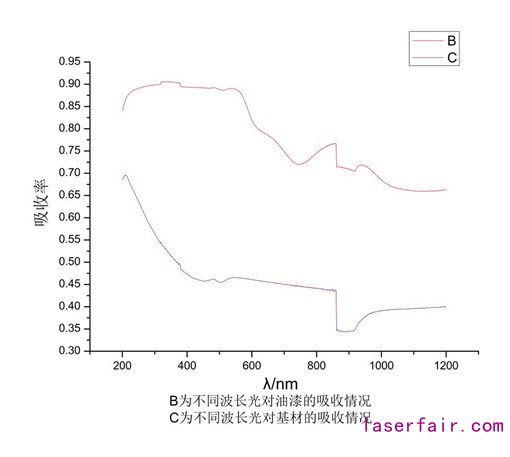

圖3 921A鋼和環氧富鋅漆層對不同波長光的吸收情況

如圖2為各種金屬吸收系數隨波長的變化趨勢,在λ=916nm~1200 nm時,大多數金屬在此波段的吸收系數較高,有機物對此波段的激光吸收也相對較為強烈。正因如此,在吸收率上,綜合各方面的對比優勢,光纖激光器在各方面都有獨特的優勢。有機污層吸收激光強烈,有機污層的溫度迅速上升到蒸發點氣化,從而達到不損傷基底而清除污染層的目的。然后確定激光清洗的能量閾值,激光清洗的能量閾值將決定激光清洗的效果。選擇合適的激光清洗能量閾值需要我們綜合考慮材料的性能、微觀結構、形貌缺陷以及激光的波長和脈寬等作用要素的影響。

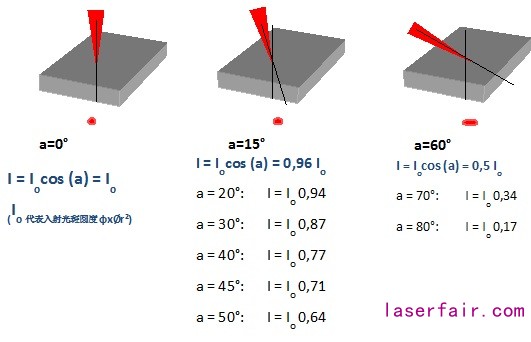

3.合適的激光入射角度使清洗效果事半功倍

當激光以一定的傾斜角度入射時,激光直接輻射在粘附顆粒的下方,產生更高的熱彈性應力,與垂直入射相比,污染物更容易被清除。此外,研究發現隨著傾斜角度的增加,激光輻射面積更加寬廣(見圖4),當傾斜的角度為20度時,被清洗區域的面積約為垂直入射時的10倍,有效地提高了激光清洗的效率。

圖4 激光入射角度和輻射面積的關系圖

4. 正確的離焦量提升激光清洗效果

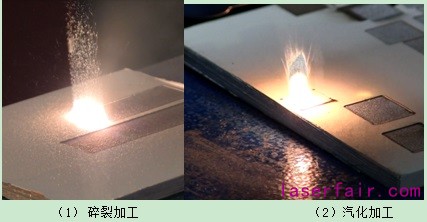

圖5 碎裂加工過程與汽化加工過程對比

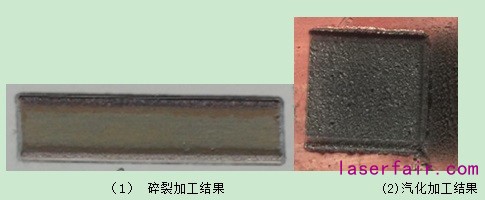

圖6 碎裂加工結果與汽化加工結果的對比

不同離焦量,清洗的機制也會不同。在正離焦的時候清洗是表面物質爆破碎裂機制,而在離焦量變大的時候,漆層的移除是從碎裂變成汽化的。圖6(2)中的紅框,在離焦量實驗中,在清洗處周圍會有灰塵,這明顯是漆層燃燒的剩下的灰燼。而在6(1)中用的是碎裂原理,則沒有灰燼。

表1 主要清洗參數下激光除銹效果

實驗 編號 | 激光功率 (W) | 脈沖頻率 (kHz) | 清洗表面鐵 含量(wt%) | 激光清洗 表面效果 |

1 | 200 | 5.0 | 95.1 | 銹蝕層已除掉,表面呈亮白金屬色,但表面殘留少許灰黑色斑痕 |

2 | 300 | 10.0 | 96.5 | 銹蝕層均已除掉,表面呈亮白金屬色 |

3 | 500 | 15.0 | 96.8 | 銹蝕層均已除掉,表面呈亮白金屬色 |

4 | 200 | 15.0 | 92.1 | 銹蝕層已除掉,表面呈亮白金屬色,但表面殘留少許灰黑色斑痕 |

5 | 300 | 10.0 | 96.4 | 銹蝕層均已除掉,表面呈亮白金屬色 |

6 | 500 | 5.0 | 97.2 | 銹蝕層均已除掉,表面呈亮白金屬色 |

為最優化金屬表面激光清洗的效果,需要綜合考慮激光清洗方法、清洗模型、激光器的類型、激光器的波長、能量密度、功率、脈沖頻率、脈沖時間以及激光的入射角度等工藝參數。如表1,脈沖激光能夠有效清洗碳鋼表面的銹蝕,當波長為1064nm、激光功率為500W、脈沖頻率為10kHz、脈沖寬度為120ns,清洗速度為60mm/s、搭接率為5%的清洗參數下激光清洗銹蝕效果最佳,激光清洗銹蝕表面、微區、線和點處都沒有發現氧元素的存在。只有系統的研究工藝參數,才能形成一套高效的激光清洗體系。

激光清洗將成為清洗市場發展的大趨勢

雖然目前激光清洗還無法完全取代傳統清洗技術,但隨著科技的進步以及環保要求的提高,激光清洗將成為全球清洗市場發展的大趨勢。通過開發新型激光清洗系統、設備并優化清洗工藝,提高清洗效率,降低清洗成本,減小對待清洗表面的損傷,實現金屬表面清洗過程的綠色、高效與自動化必然是未來市場的需求。

武漢銳科光纖激光技術股份有限公司作為一家專業從事光纖激光器及其關鍵器件與材料的研發、生產和銷售的國家火炬計劃重點高新技術企業,具有從材料、核心器件到整機完備的產業鏈垂直整合能力。目前銳科激光針對激光清洗領域推出的100W-2000W脈沖專用清洗激光器,已經廣泛應用于表面處理、模具清洗、除漆除銹等五金制造、汽車及軌道交通領域。銳科激光還可為不同應用需求提供定制化清洗解決方案。下期將與大家繼續分享激光清洗的應用案例。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們