Coherent的紫外光雷射能夠檢測(cè)半導(dǎo)體芯片上的微小缺陷,這是最大限度地提高良率和降低成本的關(guān)鍵。

NASA用于登陸月球的阿波羅導(dǎo)航計(jì)算機(jī)(Apollo Guidance Computer)于20世紀(jì)60年代制造,當(dāng)時(shí)耗資約為1.5億美金(換算今日幣值計(jì)算約為10億美金),它的體積大小約相當(dāng)于一臺(tái)微波爐,重量約為32公斤。

今天,一款規(guī)格最好的iPhone 15售價(jià)1600美金,可以很輕松的握在手中,而且就每秒可執(zhí)行的運(yùn)算量而言,這款iPhone的性能比AGC強(qiáng)大約2億倍。

Intel共同創(chuàng)辦人Gordon Moore曾預(yù)測(cè)微型處理器性能將會(huì)提升,他指出,微型芯片上的晶體管數(shù)量大約每?jī)赡陼?huì)增加一倍,但剛才提到的對(duì)比也凸顯了摩爾定律的一個(gè)重要推論,有時(shí)被稱為摩爾第二定律。也就是,每美元所能買到的微型處理器性能也會(huì)隨時(shí)間呈指數(shù)級(jí)增長(zhǎng)。

摩爾第一定律和第二定律都經(jīng)得起時(shí)間的考驗(yàn),因?yàn)榘雽?dǎo)體產(chǎn)業(yè)一直在同時(shí)努力實(shí)現(xiàn)兩個(gè)不同的目標(biāo),一是讓電路元件和組件變得更小,第二是不斷降低成本。

其中,良率是影響半導(dǎo)體制造的關(guān)鍵成本因素之一,而影響良率的一個(gè)重要因素是生產(chǎn)環(huán)境中的缺陷和污染物。為了降低缺陷,制造商在設(shè)備方面投入了大量資金,例如:打造無(wú)塵室環(huán)境,從一開始就防止污染。更進(jìn)一步地,他們還導(dǎo)入了先進(jìn)的檢測(cè)技術(shù)來(lái)檢測(cè)并最大限度地減少任何已發(fā)生缺陷的影響,從而確保最佳良率和成本控制。

晶圓檢測(cè)中的雷射

雷射是半導(dǎo)體檢測(cè)的理想工具,因?yàn)樗且环N非接觸式方法,兼具無(wú)與倫比的靈敏度和速度。此外,雷射還具有高度通用性,經(jīng)過(guò)優(yōu)化后可執(zhí)行各種不同的檢測(cè)任務(wù)。

因此,從微電子工業(yè)早期開始,雷射就被用于檢測(cè),1960年代末,雷射剛進(jìn)入市場(chǎng)后不久,就已被用于測(cè)量晶圓平整度和厚度等計(jì)量任務(wù)。

在1980年代,隨著半導(dǎo)體元件變得更小、更復(fù)雜,業(yè)界開始采用其它以雷射為基礎(chǔ)的檢測(cè)方法,這些方法包括將激光束對(duì)準(zhǔn)晶圓表面、并分析反射的光以檢測(cè)缺陷,例如微粒、刮傷和圖形偏移。這個(gè)時(shí)期見證了更復(fù)雜的以雷射為基礎(chǔ)的檢測(cè)系統(tǒng)發(fā)展,這些系統(tǒng)能夠檢測(cè)對(duì)高質(zhì)量半導(dǎo)體生產(chǎn)極度重要的越來(lái)越小缺陷。

在接下來(lái)的幾十年里,隨著散射測(cè)量法和其它先進(jìn)計(jì)量技的導(dǎo)入,以雷射為基礎(chǔ)的方法取得到重大進(jìn)步,散射測(cè)量法使用雷射來(lái)分析從晶圓表面反射的光,從而能夠檢測(cè)到以前無(wú)法檢測(cè)到的細(xì)微缺陷。

為何微型電路給檢測(cè)帶來(lái)巨大挑戰(zhàn)

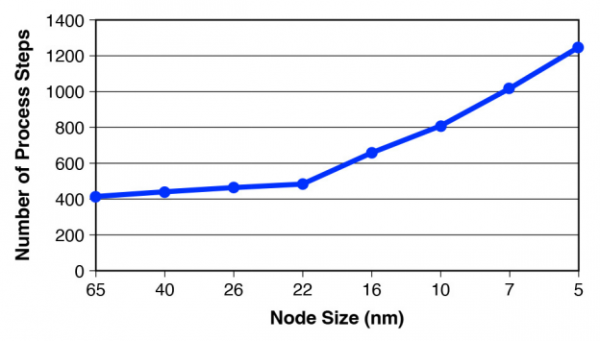

隨著每一代芯片的更迭,晶圓檢測(cè)變得越來(lái)越重要且更具挑戰(zhàn)性。隨著節(jié)點(diǎn)尺寸的減小,芯片架構(gòu)都會(huì)變得更加復(fù)雜、采用新材料和更小、更精細(xì)的特性。這些進(jìn)步在突破性能界限的同時(shí),也帶來(lái)了新缺陷發(fā)生的機(jī)會(huì),在如此小尺寸條件下,晶圓上即使最小、最輕微的缺陷也可能導(dǎo)致芯片功能異常。

因此,制造商必須在關(guān)鍵制程后進(jìn)行嚴(yán)格檢查,以便盡早發(fā)現(xiàn)缺陷。執(zhí)行這些檢測(cè)有助于改善良率(每片晶圓上的可用芯片數(shù)量)、產(chǎn)能(生產(chǎn)速度),以及最終獲利能力。

微型電路特性極大地增加了對(duì)檢測(cè)的需求,而雷射通常是執(zhí)行檢測(cè)的最佳工具。

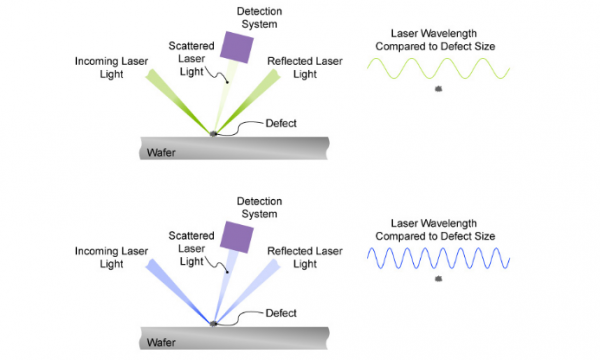

但這里需要理解的一個(gè)關(guān)鍵概念是,要突破缺陷檢測(cè)的界限,需要使用波長(zhǎng)更短的雷射。這是因?yàn)楣馍⑸涞男嗜Q于光波長(zhǎng)與被檢測(cè)特性、或缺陷尺寸之間的關(guān)系。當(dāng)特性尺寸遠(yuǎn)小于光波長(zhǎng)時(shí),散射效率會(huì)降低,這些特性或缺陷發(fā)出的信號(hào)會(huì)減弱,這意味著無(wú)法檢測(cè)到缺陷,至少與大批量產(chǎn)半導(dǎo)體制造相關(guān)的時(shí)間范圍內(nèi)無(wú)法檢測(cè)到。

由于光散射和缺陷尺寸之間的關(guān)系,需要波長(zhǎng)更短的雷射來(lái)檢測(cè)更小的缺陷的原因,目前,用于最嚴(yán)格晶圓檢測(cè)應(yīng)用的是266nm雷射。

二十年前,當(dāng)晶體管的尺寸達(dá)到110nm或以上時(shí),可見綠光雷射(532nm)和紫外光(UV)雷射就足以滿足缺陷檢測(cè)的需求,但隨著電路特性尺寸斷的縮小,業(yè)界開始轉(zhuǎn)向使用深紫外光(DUV)雷射。

Coherent于2002年推出了開創(chuàng)性的Azure雷射,來(lái)面對(duì)此一挑戰(zhàn),該雷射利用光激發(fā)式半導(dǎo)體(OPS)技術(shù)產(chǎn)生綠光輸出,然后透過(guò)倍頻技術(shù)將其轉(zhuǎn)換為深紫外光(266nm)。

Azure能夠在單一、頻率穩(wěn)定的波長(zhǎng)下提供連續(xù)波(CW)輸出,其波長(zhǎng)窄、功率高、噪聲少、穩(wěn)定性強(qiáng)的特點(diǎn),能夠在高產(chǎn)出半導(dǎo)體制造所需的速度下,可靠地檢測(cè)出微小的缺陷。

Coherent憑借制造高性能、高壽命、高可靠性的深紫外雷射脫穎而出,我們之所以能做到這一點(diǎn),有以下幾點(diǎn)原因:

首先,我們自行生產(chǎn)非線性晶體。深紫外光的應(yīng)用中,必須制造精度極高的高質(zhì)量晶體。為了滿足倍頻晶體所需的質(zhì)量水平,我們唯一的選擇是自已生產(chǎn)。

其次,我們?cè)诶咨鋬?nèi)部的光學(xué)固定結(jié)構(gòu)上使用了專利的PermAign架構(gòu),這些固定座提供了卓越的長(zhǎng)期穩(wěn)定性,也就是說(shuō),不需另外調(diào)整。PermAlign架構(gòu)使我們能夠?qū)⒗咨涔舱袂幻芊猓@是防止任何可能影響雷射性能的環(huán)境污染物進(jìn)入的關(guān)鍵。此外,雷射最初是在無(wú)塵室等級(jí)環(huán)境下使用半自動(dòng)方式組裝,避免在一開始就造成任何污染,這也確保了每臺(tái)雷射之間的高度一致性。

在晶圓chuck上進(jìn)行部件合格性(通過(guò) /不通過(guò))檢查。

晶圓檢測(cè)的另一個(gè)要求是高速移動(dòng)和操作機(jī)構(gòu),以及極度穩(wěn)定的表面(盡最大可能的減少噪聲)。我們?yōu)楣ぷ髌矫婧推渌ぞ咛峁Y(jié)碳化硅(RBSiC)平臺(tái),讓工具能夠達(dá)到低熱膨脹系數(shù)(CTE)、高強(qiáng)度,和高強(qiáng)度重量比等獨(dú)特優(yōu)勢(shì),以滿足最嚴(yán)格的檢測(cè)系統(tǒng)的需求。

未來(lái)展望

隨著半導(dǎo)體產(chǎn)業(yè)向更小的節(jié)點(diǎn)發(fā)展,對(duì)于雷射檢測(cè)的要求變得更加嚴(yán)格,幸運(yùn)的是,這與Coherent的核心優(yōu)勢(shì)完全契合。我們與領(lǐng)先的晶圓設(shè)備制造商保持密切合作,確保我們的產(chǎn)品不僅滿足,而且能能夠預(yù)測(cè)半導(dǎo)體制造應(yīng)用的需求。因此,Coherent能幫助制造商面對(duì)當(dāng)前和未來(lái)來(lái)自檢測(cè)的挑戰(zhàn)。

轉(zhuǎn)載請(qǐng)注明出處。

相關(guān)文章

相關(guān)文章

熱門資訊

熱門資訊

精彩導(dǎo)讀

精彩導(dǎo)讀

關(guān)注我們

關(guān)注我們