關(guān)鍵詞:材料;光纖激光;環(huán)形激光束;高分子材料;圓錐透鏡;搭接接頭

1引言

高分子材料是金屬和玻璃的良好替代品,在工業(yè)領(lǐng)域中應(yīng)用日趨廣泛。如汽車業(yè)、電子產(chǎn)品、包裝業(yè)及醫(yī)療器械等諸多產(chǎn)業(yè)中都離不開各種工程高分子材料[1]。由于采用激光透射焊接技術(shù)對熱塑性高分子材料進行焊接具有許多優(yōu)點[2-6],如表面成型質(zhì)量好,能形成精密、牢固和密封的焊縫,樹脂降解少,產(chǎn)生的碎屑少,不會產(chǎn)生污染等,近年來,得到迅速發(fā)展和產(chǎn)業(yè)化。國外已經(jīng)開始將塑料激光焊接應(yīng)用于汽車、電子和醫(yī)療等行業(yè),如日本豐田公司現(xiàn)已采用多關(guān)節(jié)機器人組合的光纖激光器進行批量生產(chǎn)PA6高分子材料進氣歧管,取代了以往的螺旋連接方式,減小了進氣歧管的體積和重量,提高了其生產(chǎn)效率;奔馳公司將激光焊接應(yīng)用于制造汽車的電子開門器,提高了外形和焊接接頭質(zhì)量及生產(chǎn)效率。

傳統(tǒng)焊接方法中,采用激光頭旋轉(zhuǎn)或工作臺旋轉(zhuǎn)的方式,對環(huán)形焊縫沿周線旋轉(zhuǎn)焊接。而關(guān)于環(huán)形焊縫的激光同步焊接方法,國內(nèi)外還沒有相關(guān)報導(dǎo)。總之,目前國內(nèi)外研究主要集中在焊接工藝參數(shù)對焊接質(zhì)量的影響,研究結(jié)果表明,激光的光強分布[7-10]、焊接速度[11-12]、透光焊接件的光學(xué)性能[13]及吸光劑[14]是影響結(jié)合質(zhì)量的主要因素。

本文利用光纖激光研究了環(huán)形激光束的形成原理,設(shè)計出能產(chǎn)生環(huán)形激光束的激光焊接頭,研究了不同激光功率和輻照時間對拉伸剪切強度的影響,確定了TPV-彈性體和PP-聚丙烯的最佳工藝參數(shù),實現(xiàn)了高分子材料環(huán)形焊接縫超高速同步焊接,提高了生產(chǎn)效率和焊接質(zhì)量。

2試驗材料及方法

2.1試驗材料及設(shè)備

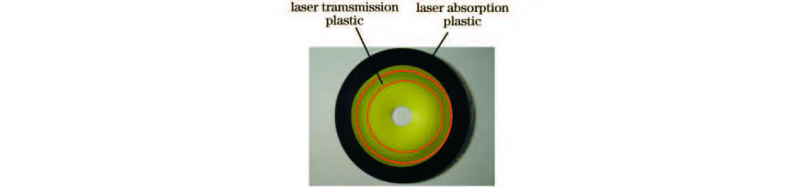

內(nèi)部(黃色)高分子材料(TPV-彈性體)為透射激光高分子材料,其外緣厚度為2mm,內(nèi)緣厚度為3mm。外部(黑色)高分子材料(PP-聚丙烯)為吸收激光高分子材料,其外緣厚度為3mm及內(nèi)緣厚度為1mm。其搭接部分厚度為(2+1)mm。

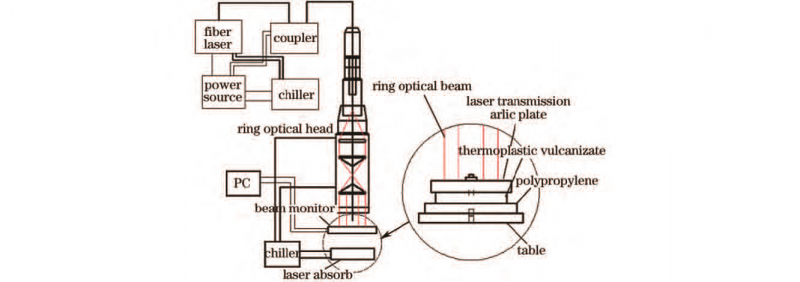

環(huán)形激光束試驗系統(tǒng)示意圖如圖1所示,該試驗系統(tǒng)由光纖激光器(2.0kw)、環(huán)形激光焊接頭、水冷機、光束測量儀及焊接工裝夾具等組成。工裝夾具部分由工作臺、熱塑性激光吸收材料、、熱塑性激光透射材料、高強螺栓和墊圈及激光透射壓板組成。用光束測量儀測量了環(huán)形激光束的輪廓,并由JIS標準確定了激光束直徑,即光束強度為最大光束強度的1/e2時對應(yīng)的直徑被定義為光束直徑。

圖1 環(huán)形激光束試驗系統(tǒng)示意圖Fig.1 Schematic of ring laser beam experimental equipment

2.2環(huán)形激光束形成原理

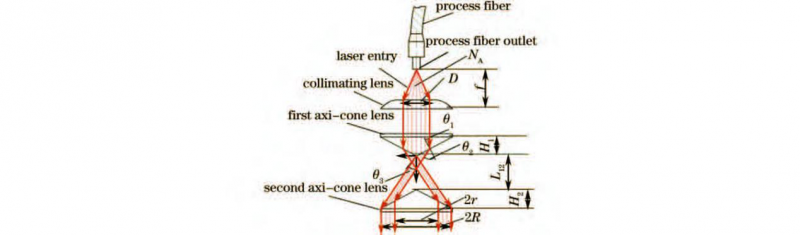

環(huán)形激光束的形成原理如圖2所示。該原理圖包括一枚準直鏡,第一枚圓錐透鏡、第二枚圓錐透鏡,第一枚和第二枚圓錐透鏡的頂角均為110°,直徑均為50mm。各符號的含義:f為準直鏡的焦距(分別為f=60mm和f=80mm)、NA為激光束的數(shù)值孔徑(0.11rad),D為通過準直鏡激光束的直徑,2R為通過第二枚圓錐透鏡激光束的外徑,2r為通過第二枚圓錐透鏡激光束的內(nèi)徑,H1和H2為第一枚和第二枚圓錐透鏡的厚度(均為21mm),L12為第一枚圓錐透鏡和第二枚圓錐透鏡之間的距離,θ1為準直后的激光束經(jīng)過第一枚圓錐透鏡的入射角,θ2為經(jīng)過第一枚圓錐透鏡后的折射角,光學(xué)鏡片折射率均為1.46,空氣的折射率為1.00.

圖2 環(huán)形激光束的形成原理Fig.2 Formative principle of ring laser beam

光纖輸出端發(fā)出的激光束照射到準直鏡,激光束到準直鏡的距離為準直鏡的焦距,經(jīng)過準直鏡后,激光束變?yōu)槠叫泄馐渲睆綖镈;由于第一枚圓錐透鏡和第二枚圓錐透鏡的頂角均為110°,所以穿過準直透鏡后的平行光束照射到第一枚的圓錐透鏡上,然后折射到第二枚圓錐透鏡上,穿過第二枚圓錐透鏡后,將形成外徑為2R和內(nèi)徑為2r的環(huán)形激光束,環(huán)形激光束的光環(huán)寬度為R-r。由原理圖進一步可知,隨著準直鏡焦距的增加,激光束經(jīng)過準直鏡入射到第一枚圓錐透鏡的直徑D增加,經(jīng)過兩枚頂角相對的圓錐透鏡折射后,導(dǎo)致環(huán)形激光束的內(nèi)徑減小,而外徑不變,從而使環(huán)形激光束的光環(huán)寬度增加;隨著第一枚圓錐透鏡和第二枚圓錐透鏡之間距離L12增加,環(huán)形激光束的外徑和內(nèi)徑同時增加,而環(huán)形激光束的光環(huán)寬度幾乎不變。另外,由原理圖可知,準直鏡、第一枚圓錐透鏡及第二枚圓錐透鏡的同軸性,將直接影響到環(huán)形激光束強度分布的均勻性。

3試驗結(jié)果與討論

3.1環(huán)形激光束的特性

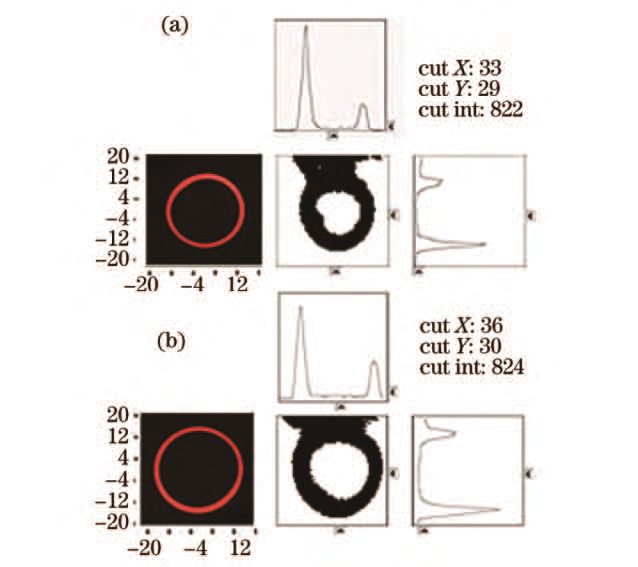

當(dāng)準直鏡的焦距f 及第一枚圓錐透鏡與第二枚圓錐透鏡之間的距離L12 變化時,環(huán)形激光束的分析結(jié)果如表1、圖3及圖4所示。分析過程中,激光輸出功率(300 W)恒定不變。

光的折射定律如下式所示:

n1·sinα1 = n2·sin α2 ,(1)

式中α1 為光線的入射角,α2 為光線的折射角,n1為入射光線一側(cè)的折射率,n2折射光線一側(cè)的折射率。

結(jié)合圖2,由下面4個式子計算得出θ1、θ2及θ3。

n = = 1.46 , (2)

θ1 = - = 35° , (3)

θ2 = arcsin(sinθ1×n)= 56.869° , (4)

θ3 = = 34.06° (5)

然后,根據(jù)正弦定理計算得出不同f 及L12下的環(huán)形激光束尺寸。

由表1和圖3的實際測量值與理論計算值研究分析結(jié)果表明,隨著準直鏡焦距的增加,激光束的外徑幾乎沒有變化,而內(nèi)徑減小,所以隨著準直鏡焦距的增加激光束的光環(huán)寬度也增加。由試驗結(jié)果可知,實際測量值與理論計算值基本吻合。

由表1 和圖4 的實際測量值與理論計算值研究分析結(jié)果表明,隨著間距L12的增加,環(huán)形激光束的內(nèi)徑和外徑同時增加,而環(huán)形激光束的光環(huán)寬度幾乎不變。由試驗結(jié)果可知,實際測量值與理論計算值基本吻合。

表1 計算和測量所得激光束尺寸對比

Tab 1 Results of calculation and measurement for the ring laser beam profile

圖3 準直鏡焦距對環(huán)形激光束的影響(L12=31 mm)。

(a) f=60 mm; (b) f=80 mm

Fig.3 Effect of focal length as a collimate on ring laser beam profiles(L12=31mm).(a)f=60mm; (b)f=80mm

圖4 L12對環(huán)形激光束的影響(f=60 mm)。

(a) L12=25 mm; (b) L12=31 mm

Fig.4 Effect of L12 on ring laser beam profiles (f=60 mm).

(a) L12=25 mm; (b) L12=31mm

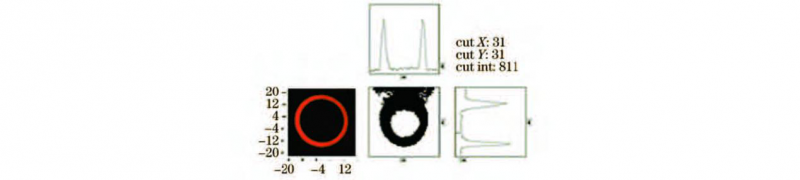

3.2 環(huán)形激光束的強度分布

通過上述的分析可知,環(huán)形激光束的強度(能量密度)分布不均勻。造成這一現(xiàn)象的主要原因是由于準直鏡、第一枚圓錐透鏡及第二枚圓錐透鏡的同軸性較差的緣故。通過上述三枚光學(xué)鏡片的同軸性調(diào)節(jié),可獲得能量密度分布均勻的環(huán)形激光束,其結(jié)果如圖5所示。

圖5 光學(xué)鏡片同軸性對環(huán)形激光束能量密度分布的影響(f=60 mm, L12=25 mm)Fig.5 Effect of optical lenses coaxality on the ring laser beam energy density distribution (f=60 mm, L12=25 mm)

3.3 高分子材料的超高速激光焊接

高分子材料的激光透射焊接原理,即在一定壓力條件下,使透射激光高分子材料和吸收激光高分子材料形成搭接接頭。激光束穿過透射激光高分子材料照射到吸收激光高分子材料被加熱而熔化,同時由于熱傳導(dǎo)使與之相接觸的透射激光熔化,并且隨著照射時間的增加,熔化區(qū)逐漸增大,當(dāng)達到所需的熔核尺寸時,停止激光束的照射,在壓力的繼續(xù)維持下,在高分子材料的搭接接頭的結(jié)合面形成了永久性連接。由于焊縫在搭接接頭的結(jié)合面形成,所以高分子材料的激光焊接表面質(zhì)量非常好。

將TPV-彈性體和PP-聚丙烯按照如圖6所示的方式,形成搭接接頭。焊接壓力的施加是通過中間有圓孔(直徑為6 mm)的透明有機透玻璃板(70 mm×70 mm×4 mm)實現(xiàn)。圖6中兩條圓線圍成的區(qū)域為待焊接區(qū)域。

圖6 環(huán)形焊縫高分子材料搭接接頭的外觀形貌Fig.6 Appearance of polymer materials lap joints with a ring form

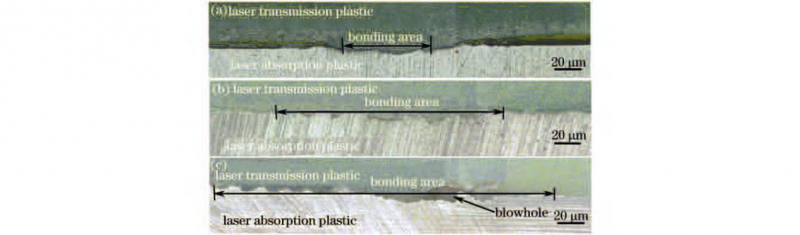

當(dāng)焊接壓力為100N、準直鏡焦距為60mm、環(huán)形激光束的外徑為54mm、環(huán)形激光束的內(nèi)徑為47mm時,激光輸出功率和照射時間對焊接質(zhì)量影響的橫斷面金相照片如圖7所示。由圖7可知,當(dāng)熱輸入量過低(激光輸出功率400W及激光照射時間0.4s)時,由于熱輸入量不足,使得PP-聚丙烯沒有充分熔化,熱量不能充分傳遞給TPV-彈性體,兩種材料只是通過范德華分子間力結(jié)合在一起,所以環(huán)形焊縫高分子材料搭接接頭結(jié)合面積小并且結(jié)合不良,如圖7(a)所示;當(dāng)熱輸入量過高(激光輸出功率1200W 及激光照射時間0.4s)時,在照片中可以看到黑色孔洞,這是由于熱輸入量過高,導(dǎo)致環(huán)形焊縫搭接接頭的高分子材料發(fā)生裂解,產(chǎn)生氣體造成的,如圖7(c)所示;當(dāng)熱輸入量適當(dāng)(激光輸出功率800W 及激光照射時間0.4s)時,環(huán)形焊縫高分子材料搭接接頭結(jié)合良好,沒有焊接缺陷存在,如圖7(b)所示。

圖7 激光輸出功率和照射時間對焊接質(zhì)量影響。(a) 熱輸入量過低(400W, 0.4s); (b) 熱輸入量適當(dāng)(800W, 0.4s);(c) 熱輸入量過高(1200W, 0.4s)Fig.7 Effect of laser power and irradiation times on bonding property. (a) Low heat input (400 W, 0.4 s);(b) optimal heat input (800 W, 0.4 s); (c) high-heat input (1200 W, 0.4 s)

當(dāng)焊接壓力為100N;激光輸出功率為400~1400W,激光照射時間為0.08~0.6s;準直鏡焦距為60mm、環(huán)形激光束的外徑為54mm、內(nèi)徑為47mm 時,對TPV-彈性體和PP-聚丙烯進行多組激光焊接試驗,并將不同焊接工藝下的試驗樣件沿垂直于環(huán)形焊縫方向切割成10mm×30mm 小塊,進行拉伸剪切試驗。激光輸出功率和照射時間對環(huán)形焊縫高分子材料搭接接頭的拉伸剪切強度如圖8所示。由圖可知,當(dāng)激光輸出功率為800W,激光照射時間為0.6s時,其拉伸剪切強度達到最大值(斷裂位置位于TPV-彈性體的母材上,2.4MPa);當(dāng)激光輸出功率為1000W,激光照射時間為0.08s時,其拉伸剪切強度較小(1.0MPa),斷裂位置位于搭接接頭的結(jié)合面上。

在最大拉伸剪切強度時環(huán)形焊縫高分子材料搭接接頭的橫斷面如圖9 所示。由圖可知,兩種高分子材料很好地熔合在一起,熔合線處產(chǎn)生了高低不平的現(xiàn)象。這也是由于兩種高分子材料在適合溫度下被激勵,在焊接壓力的作用下,導(dǎo)致兩種高分子材料分子發(fā)生相互擴散,形成了化學(xué)鍵,緊密接合在一起。

圖8 激光輸出功率和照射時間對拉伸剪切強度的影響Fig.8 Effect of laser power and irradiation times on tensileshear strength

圖9 高分子材料搭接接頭的微觀橫斷面Fig.9 Micro-photograph section of polymer materials for lap joints

4 結(jié)論

1) 利用光纖激光和光學(xué)整形系統(tǒng),形成了環(huán)形激光束。隨著準直鏡焦距的增加,環(huán)形激光束的外徑不變,而內(nèi)徑減小,從而使環(huán)形激光束的光環(huán)寬度增加;隨著第一枚圓錐透鏡和第二枚圓錐透鏡之間距離L12增加,環(huán)形激光束的外徑和內(nèi)徑同時增加,而環(huán)形激光束的光環(huán)寬度幾乎不變。另外,通過準直鏡、第一枚圓錐透鏡及第二枚圓錐透鏡的同軸性調(diào)節(jié),可改善環(huán)形激光束強度分布的不均勻性。

2) 當(dāng)焊接壓力為100N,準直鏡焦距為60mm、環(huán)形激光束的外徑為54mm 及環(huán)形激光束的內(nèi)徑為47mm,激光輸出功率為800W,激光照射時間為0.6s時,對厚度為1~2 mm 的高分子材料(TPV-彈性體+PP-聚丙烯)環(huán)形焊縫搭接接頭進行了超高速同步焊接,其搭接接頭的拉伸剪切強度達2.4 MPa,且拉伸剪切斷口位于TPV-彈性體的母材上。

參考文獻

1] Acherjee B, Misra D, Bose D, et al.. Prediction of weld strength and seam width for laser transmission welding of thermoplastic using response surface methodology[J]. Optics & Laser Technology, 2009, 41(8): 956-967.

2] Chen Yanbin. Modern Laser Welding Technology[M]. Beijing: Science Press, 2005:64-65.

陳彥賓. 現(xiàn)代激光焊接技術(shù)[M]. 北京: 科學(xué)出版社, 2005: 64-65.

3] Kagan V A, Pinho G P. Laser transmission welding of semicrystalline thermoplastic-Part II: Analysis of mechanical performance of welded nylon[J]. Journal of Reinforced Plastic and Composites, 2004, 23(1): 95-107.

4] Haberstroh E, Lutzeler R. Influence of carbon black pigmentation on the laser beam welding of plastics micro parts[J]. Journal of Polymer Engineering, 2001, 21(2-3): 119-130.

5] Anon J. Additives aid laser welding[J]. Plastic,Additives and Compounding, 2005,7(1): 34-35.

6] Wang Hailing, Huang Weiling, Zhou Zhuoyou, et al.. Laser welding of 8 mm thick stainless steel plates[J]. Chinese J Lasers, 2003,30(5): 463-466.

王海林, 黃維玲, 周卓尤, 等. 8 mm 厚不銹鋼板的Nd∶YAG 激光焊接[J]. 中國激光, 2003, 30(5): 463-466.

7] Wei Hong, Wang Chuanyang. Technics and performance research of laser transmission welding polycarbonate plastics[J]. Chinese J Lasers, 2011, 38(11): 1103003.

韋宏, 王傳洋. 聚碳酸脂激光透射焊接工藝及性能研究[J]. 中國激光, 2011, 38(11):1103003.

8] Zhang Wei, Zhang Qingmao, Guo Liang, et al.. Research on the properties of through-transmission laser welding of polycarbonate[J]. Chinese J Lasers, 2012, 39(7): 0703001.

張衛(wèi), 張慶茂, 郭亮, 等. 激光透射焊接聚碳酸脂接頭性能研究[J]. 中國激光, 2012,39(7): 0703001.

9] Wang Xiao, Zhang Huizhong, Ding Guoming, et al.. Laser transmission welding polypropylene plastics[J]. Chinese J Lasers, 2008,35(3): 466-471.王霄, 張惠中, 丁國民, 等. 聚丙烯塑料激光透射焊接工藝[J]. 中國激光, 2008, 35(3): 466-471.

10] Kritskiy A. Laser welding of nylon tubes to plates using conical mirrors[C]. ANTEC, 2009: 1289-1294.

11] Ussing T, Petersen L V, Nielsen C B, et al.. Micro laser welding of polymer microstructure using low power laser diodes[J]. Int J Adv Manuf Technol, 2007, 33(1-2): 198-205.

12] Wang X, Zhang C, Wang K, et al.. Multi-objective optimization of laser transmission joining of thermoplastics[J]. Optics & Laser Technology, 2012, 44(8): 2393-2402.

13] Geriger M, Frick T, Schmidt M. Optical properties of plastics and their role for the modelling of the laser transmission welding process [J]. Production Engineering, 2009, 3(1): 49-55.

14] This N I R. Additives aid laser welding[J]. Plastics, Additives, Compounding, 2005, 7(1): 34-35.

原文鏈接:http://www.w5278.com/newebook/20167/index.php#page/4

轉(zhuǎn)載請注明出處。

相關(guān)文章

相關(guān)文章

熱門資訊

熱門資訊

精彩導(dǎo)讀

精彩導(dǎo)讀

關(guān)注我們

關(guān)注我們