相信許多讀者仍記得,10年前,傳統的按鍵手機仍然獨霸移動手機市場,而自2007年蘋果公司推出iPhone智能手機系列后,迅速風靡全球,短短幾年后智能手機已替代按鍵機成為主導者。在手機發展史上,這樣的高效率、大范圍的應用產品更新換代是值得思考的。智能手機的快速普及,最重要的原因是它符合了信息時代的發展趨勢與滿足了個人使用功能多樣化的需求。在這一場手機革命的大潮里,以前的巨頭諾基亞、摩托羅拉等已被市場拋棄,換之而來的是蘋果、三星、華為、VIVO等品牌的崛起。

同樣作為個人終端必需品的汽車,近年也快速發展,尤其中國每年近2000萬輛的銷量,已成為全球最大的汽車銷售市場。盡管如此,跟智能手機一樣,在新概念產品與新技術應用方面,中國似乎還只是跟隨歐美的腳步。幾年前,隨著技術突破與價格降低,在特斯拉公司引領下,電動汽車在全球引起較大關注,人們普遍意識到新能源電動汽車或許是未來的汽車發展趨勢。特斯拉電動汽車在質量、安全和性能方面均達到汽車行業最高標準,今年推出的Model 3電動汽車,36小時內,訂單總量已達25.3萬輛,總價達到106億美元,目前累計收到40萬輛的訂單,可見其火熱程度。

在特斯拉的帶動下,多家汽車生產商有意加快推出電動汽車產品,大眾集團計劃到2020年推出超過20款電動或混動汽車,覆蓋了從奧迪跨界車到保時捷運動轎車的多款車型。國內的比亞迪也是目前電動汽車的領頭羊。

近兩年,從中央到地方政府,對新能源動力汽車產業,陸續出臺了前所未有的扶持政策,主要集中在新能源汽車的購買補貼以及充電樁的建設上面。在多劑“猛藥”后,新能源汽車快速發展,今年前4個月出現了產銷兩旺。據中國汽車工業協會統計,5月份新能源汽車生產3.7萬輛,銷售3.5萬輛,同比分別增長131.3%和128%。其中純電動汽車產銷分別為2.9萬輛和2.6萬輛,同比分別增長177%和161.6%;插電式混合動力汽車均為0.9萬輛,同比分別增長49.3%和68.7%。繼續保持高速增長態勢。燃油汽車向新能源汽車的轉換,讓我們聯想到當年按鍵機到智能手機的更替。

激光在動力電池的應用

動力電池是新能源純電動汽車的三大核心部件之一。電動汽車的快速發展對動力電池的質量、工藝與續航能力要求越來越高,盡管國內電池廠家成百上千,但是能夠生產用于汽車使用的產品寥寥無幾,目前全球汽車用的動力電池80%市場份額被LG化學、三星SDI和松下占據,并且發展空間非常大,預計電動汽車電池市場規模有望從2016年的50億美元增長到2020年的300億美元。

傳統的鉛酸、鎳鉻、鎳氫等電池,會產生鉛、汞、鎘等有毒有害重金屬元素和物質,對水土帶來不可修復的污染。歐美日等發達國家已普遍采用了環保型電池,中國也緊跟其步伐,鋰電池的電解液為有機溶劑和鋰鹽,大多為無毒或低毒,近年在中國大受歡迎。環保型電池的加工,要求工藝先進、節能環保、安全穩定、自動化程度高的生產工藝和設備。激光加工具有高效、清潔、高質量、高精度、密閉程度高等優點,激光焊接非常適用于電池,因而理所當然成為動力電池生產新型工藝的首選。激光焊接對電池的一致性、穩定性和安全性有很大的影響,動力電池激光焊接部位多,工藝難度大,對焊接工藝要求更高。通過高效精密的激光焊接技術和工藝可以大大提高汽車動力電池安全性、可靠性和使用壽命,必將為今后汽車動力技術的發展提供重要保障。

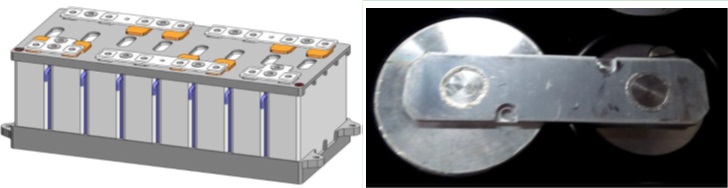

動力電池的加工包括電芯封口(側焊,頂焊)封栓、軟連接、電池模組焊接、防爆閥焊接、防爆罩焊接、節流閥焊接、集流體焊接、極柱焊接、封栓焊接、模組和電芯和隔離膜清洗、電芯打標、極耳切割等相關部件制作。其中的電芯封口、模組焊接、極柱焊接等可采用激光焊,而且效果良好,可靠性、拉力、熔深均能達到工藝要求。

目前國內主要動力電池生產商有比亞迪、CATL、力神、國軒、中航鋰電等,部分已開始把激光焊接用于生產線上。據了解,上海申沃客車純電動(快充)大巴使用的電池模組,其模組厚度為2mm邊接鋁片的縫焊工藝就是采用1千瓦的連續激光焊。比亞迪的電動汽車、大巴的模組焊接也開始采用1~2千瓦的激光焊。

動力電池外殼體根據電池容量不同,厚度主要有0.6mm和0.8mm這兩種。焊接方式主要分為側焊和頂焊,側焊的優點是對電芯內部的影響較小,飛濺物很難進入殼蓋內側,缺點是焊接后可能會凸起,這會影響后續工藝的裝配,所以側焊工藝對激光器的穩定性、材料的潔凈度和頂蓋與殼體的配合間隙有較高的要求。而頂焊工藝是在一個面上焊接,可采用高效的振鏡掃描焊接方式,但對前一道工序入殼定位要求很高,同時也對設備的自動化要求較高。

各大激光廠商競逐電池加工市場

逸飛激光作為國內全面掌握動力電池生產全工序及激光焊接全工藝應用的企業,繼2015年率先推出 “國內首條圓柱動力電池智能自動化產線”之后,再次搭載激光焊接系統精準發力電池PACK智能自動化產線市場。最大的亮點就是通過“高柔性”及“高自動化”的設計方案解決了用戶重點關注的兼容性、整線節拍和效率問題。該產線為全模塊化設計,獨立的激光焊接工作站不僅可與自動線銜接組成全產線,也可單獨使用,充分解決了用戶電池PACK訂單批量小、規格多的問題。

國內首條自主研發的圓柱動力電池智能自動化產線 (圖片來源: 逸飛)

聯贏激光作為激光焊接領域的領先企業,在動力電池焊接領域有著全方位的競爭優勢,具備動力電池頂蓋焊接、密封釘焊接、軟連接焊接及模組焊接系統等完整的產品線。不久前,聯贏激光證實,為CATL公司設計生產的用于寶馬新能源車的G38電池激光焊接生產線于2016年4月20日完成。

聯贏激光的焊接設備在動力電池領域占據了極高的市場份額,包括三星SDI、LG、比亞迪、CATL等在內的全球領先動力電池企業都是公司客戶,公司已成為新能源動力電池焊接設備領域的最大供應商。聯贏激光自2008年開始就為CATL研發和提供動力電池的激光焊接設備,目前CATL的激光焊接設備基本上用的都是聯贏激光研發和生產的產品。

國內最大的激光設備商,大族激光同樣介入了動力電池市場,并將產品成功打進合肥國軒、中航鋰電等主流動力電池生產企業,預計2016年大族激光僅在新能源動力電池領域的營收便將突破3.5億元。該公司高層表示,大族激光已將新能源動力電池領域作為重要的業務板塊,該領域未來銷售貢獻或將占到集團銷售額的20%以上。

目前,大族激光已經做到了設備全程無需人工干預,便可實現上料、對蓋、入殼、CCD檢測、機構測距、預點焊、高速封口焊接、智能分揀、氣密性檢測、絕緣內阻檢測、激光打標、除煙塵等高度集成的自動化。

2016年3月,大族激光戰略投資控股東莞市駿卓自動化科技有限公司(下稱“大族駿卓”),由此,大族正式進入鋰電池模組及PACK自動化產線的布局。大族激光透露,該公司激光焊接設備在國內動力電池領域的市場份額約為三分之一,國內前十名的鋰電企業均為該公司的客戶。

市場空間

眾所周知,蘋果手機的代工合作伙伴是富士康,由于富士康手機加工給激光廠商帶來了巨大的設備需求,收益最大的當屬大族激光,據透露,每年蘋果產業、富士康的需求給大族帶來了超過10億元的訂單。

去年至今,由特斯拉引領的新能源汽車與谷歌力推的無人駕駛汽車已給國內汽車產業帶來很大的影響。隨著小汽車數量暴增,目前國內大城市陸續出現“城市病”:道路擁堵、霧霾嚴重,其中一個重要原因就是汽車尾氣。由于符合產業升級與環保要求,預計國家將繼續加大對新能源汽車市場導入期的政策支持力度,隨著基礎設施的日趨完善和傳統汽車限購限行措施日益嚴苛,未來新能源汽車私人消費有望持續升溫。

假設未來5-10年內,每年新能源動力汽車銷量占有率上升至30%,則大約為600萬輛,那么產生的動力電池需求量是非常龐大的。中投顧問產業研究中心統計:2015年我國動力鋰電池需求約為12.5GWh,產值約合250億,未來10年動力鋰電池產業規模有望突破1600億元。未來10年新能源動力電池產業將進入黃金發展時期。

新能源電池的快速增長,必將帶來相關激光加工設備的采購需求,保守預測,未來幾年內將會產生數十億的激光設備需求量,而這一領域也將會成為設備商未來的角力場。

國內的聯贏激光、大族激光、逸飛激光等有望成為動力電池行業快速發展的最大受益者。然而未來不排除有更多競爭者進入,到時市場將變得更復雜。

(星之球產業研究院:Johnny)

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們