近10年來,工業生產方面一直在追求不同程度的自動化,同時向工業4.0努力. 鈑金加工方面的自動化主要的發展還在激光切割或數控沖的上下料上。更深一步的是加入了倉儲和物料的自動化。 除此之外就是柔性線了,有意大利的、德國的、芬蘭的和日本的。他們的主要特點是將成型引入到鈑金加工的自動化中,但由于設備昂貴而受到限制,僅大企業和有很強經濟實力的企業才能買的起和用的起。在鈑金加工的流程中,這個柔性線也僅僅是覆蓋了上料、剪切、成型和下料。而鈑金加工中的壓鉚、攻絲、焊接、打磨和拋光都不在其中。

本文概述了機器人在激光切割、折彎、焊接、拋光打磨等工業功能的實際應用的現狀和發展,以及如何將各類工業的單項功能通過機器人組合成一條真正的生產自動化柔性線。該線即可以全線同時動作,也可以其中某一環節或單元做局部動作。可以采用全新的加工設備或將現有的設備糅合組成自動化生產線。機器人輔助鈑金加工柔性生產線不僅適合大中型企業,也適用于專業生產的小企業,并能將所有新舊設備合理調配,進行多用途的生產應用,是真正意義上的“柔性”自動化生產線。

板材的鈑金加工柔性線介紹

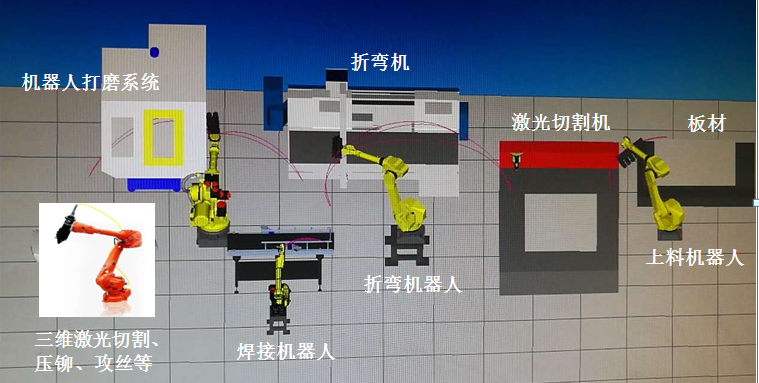

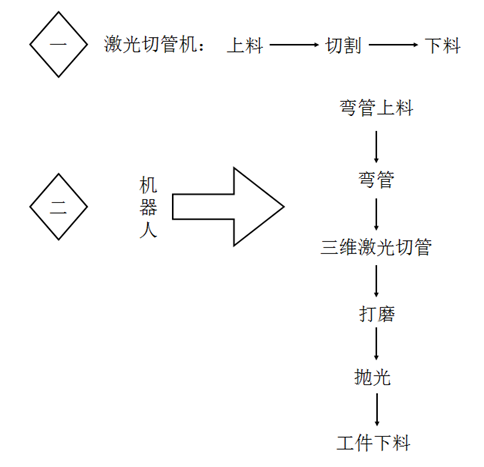

圖一為自動化生產線的加工流程:

板材自動化生產線工作順序描述:

1. 材料被放置在指定的位置

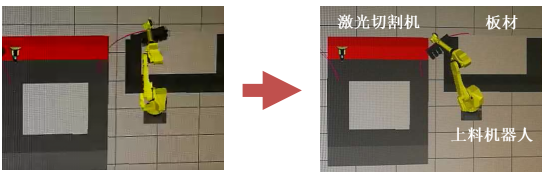

2. 由第一個上下料機器人將材料放置到激光切割機工作臺上。

激光切割的板材上料

3. 激光切割機完成零件的切割

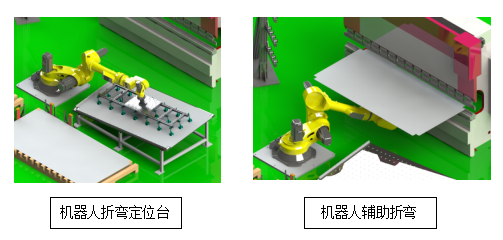

4. 第二個輔助折彎機器人將激光切割后的工件直接抓取出去完成折彎成型,不需要折彎的工件將由第一個機器人取下放置在一邊待處理

5. 折彎工件在經過定位和折彎后,不需要焊接的工件將被放置在一個區域,由AGV或其他傳輸帶運之指定位置待處理,需要焊接的工件將被放置在另外一個特定的夾具上等待焊接

6. 第三個焊接機器人完成工件的焊接

7. 完成焊接后的工件如不需要打磨和拋光,將由AGV或傳輸帶被送往指定位置,需要打磨和拋光的工件,將由第四個打磨拋光機器人完成工件的打磨、拋光或表面處理。

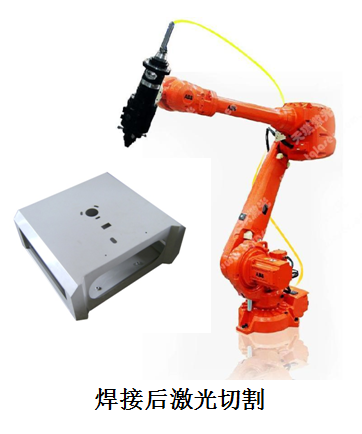

8. 如工件還需要進行折彎后的激光切割、壓鉚和攻絲等工序,將由第五個機器人去完成。

到此基本完成一個工件的鈑金加工。

通過這4-6個機器人就完成了整個工件的鈑金加工,一般中小規模專業加工的企業都可考慮這條柔性線,成本也不高。 如果工件還需進行更多的零件加工,如清洗、表面噴涂、發黑、烘干、包裝運輸等都可以實現自動化的,也可以加入MES系統,從而達到對各個加工環節的監控。

這種機器人輔助激光切割及鈑金加工自動化線的優點如下:

1. 所有加工過程都可以隨意改變、截取和增減

2. 可以采用現用設備

3. 場地可以任意擺放

4. 集成成本低

5. 機器人保值

6. 機器人本體和控制系統等可以在產線不用時不會報廢而用于他用

管材的鈑金加工柔性線介紹

管材加工和鈑金加工一樣,也是最常見和最多的金屬加工之一。管材的加工工序也和鈑金一樣,如切割、折彎、焊接、打磨和拋光。同樣也是需要很多的人工來完成每個工位的加工。以下是一個實際案例,由3個機器人及彎管機、打磨和拋光機組成一個小柔性線,對澳大利亞日本尼桑(Nissan)小貨車上的貨架實現自動化加工。

日本Nissan小貨車貨架圖

日本Nissan貨車貨架加工流程:

管材自動化生產線工作順序描述:

1. 激光管材切斷后放在在一指定位置(當然也可以是由圓盤鋸切割或由其它切割方式完成)

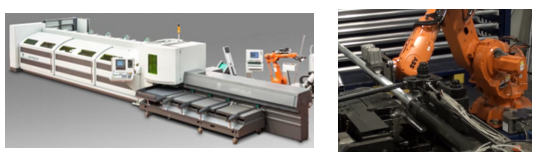

機器人將激光切管機切割完的管材放置在指定的位置或直接上料彎管機,如上2圖所示。

2. 完成彎管工序,并由機器人將管材放置在定位裝置上先定位,然后進行激光切割彎管后的相關線和孔。如下圖所示。

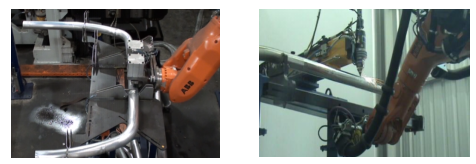

3. 機器人三維激光切割后的零件由另外一個機器人完成管材表面的自動打磨工序。機器人和打磨機如下圖所示。

4. 機器人打磨完成后,由另外一個機器人抓取去進行拋光。機器人和拋光機如下圖所示

5. 完成拋光后,該機器人同時將工件放置在指定的位置上(如上圖右所示)。到此,整個加工過程完成了。

從上面2個方案和案例可以看到,整個工件完成是將激光切割機等加工設備通過機器人將各個生產的環節有機的結合在一起,整個過程的控制是通過PLC完成的。真正的實現了生產的自動化和柔性化,同時占地小,制造成本低。可以結合在一起的生產流水線可以因地制宜的采用現有的設備。是目前中小企業首選的自動化生產線!

本文得到意大利BLM Group和徐州中歐科技有限公司的圖片支持,在此表示感謝!

(文章作者:袁青-- 廣東省激光行會協會副秘書長、深圳市激光智能制造行業協會專家委員會副主任,文章來源:《激光制造商情》)

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們