最近與“年度關鍵詞”的話題很是火熱,其實,3D打印界也有其年度關鍵詞,通過這些詞,我們可以更好地分析該技術的未來發展方向。下面就和小編一起數數,2015年都有哪些與3D打印相關的關鍵詞。

關鍵詞一:高通量

3D打印這個行業存在著兩個截然不同方向的并行趨勢,一個是朝著更小尺寸的精細物品,另一個是朝著更大尺寸的方向發展。正如3D科學谷在Top10最大的3D打印機中提到的,除了這些邁向更大尺寸的打印機正在將3D打印技術的應用領域推向一個又一個全新的領域,在原有技術基礎上衍生出的新技術亦為高通量打印打開了另一扇大門:

2015年初,Carbon3D經典紅色小球,不但令業界驚嘆,亦直接帶來了谷歌1億美金的跟投。

延伸閱讀: 《Carbon3D獲得谷歌領投的1.5億美元風投》

2015年9月,英國謝菲爾德大學的高速燒結技術采用紅外線燈和噴墨打印頭來代替激光。打印頭快速準確地將材料傳送到粉末床上。隨后紅外線熔化將粉末固化成形狀,然后是下一層,比激光燒結速度快很多。高速燒結100倍的速度于激光燒結。而且,高速燒結可以與注塑成型制造數百萬小而復雜的零件相比也具有成本競爭力。

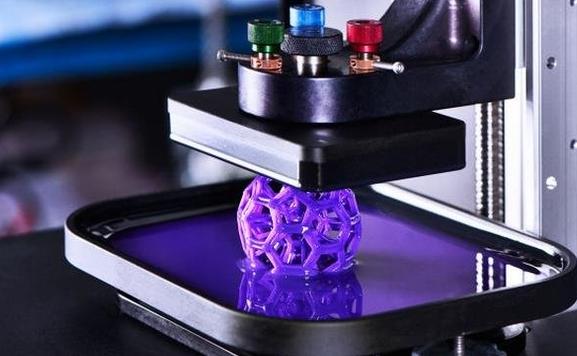

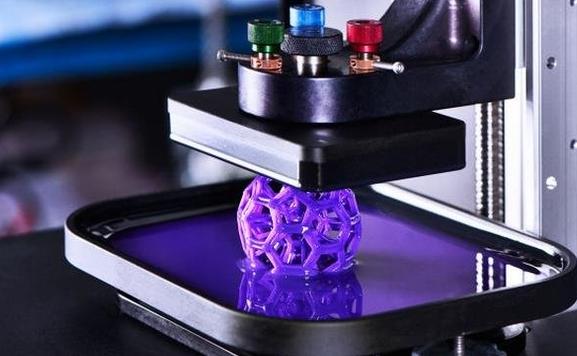

2015年12月,美國LLNL的大面積投影微立體光刻技術可用紫外光創建出比以前常見的微立體光刻技術更大、更精細的3D對象。這項技術解決了大與精致的矛盾,有望將光敏樹脂3D打印的應用在間接模具領域推向一個新的高度,包括那些中空的、極輕、高精、極復雜的大型部件的制造技術突破。

關鍵詞二:可編程材料

材料科學將顛覆產品的設計和開發能力,材料提供商將根據產品的要求來開發和提供材料,將有大量的新材料及解決方案涌現。

復合材料的打印以麻省理工,以及石墨烯實驗室尤為典型。

麻省理工的創始團隊組建的ImpossibleObjects與目前只能打印各種熱塑性塑料的常見3D打印機相比,ImpossibleObjects能夠將強度更高的材料用于3D打印技術,比如碳纖維、芳綸(Kevlar)和玻璃纖維等。打印完成后的零部件要比那些使用傳統熱塑性材料3D打印出來的部件強度要高2倍—10倍。由于其獨特的復合材料構成,用戶也可以通過定制以用于各種應用,包括熱和化學腐蝕等環境。

可編程材料不僅帶來可控制的鋼性,可控制的表面紋理,自愈合。可編程材料為4D打印帶來了商業化的空間,為產品附加值打開了新的領域。我們將看到許多應用會因此涌現。這種技術可能的應用包括:偽裝的制造;可以推進、吸引或引導液體流動的材料;反光材料和每隔一段時間移位的材料,比如說可以應用到限制海洋生物在輪船的底部堆積。另外,可自愈合的材料亦有其獨特的商業價值,包括在航空航天領域,可以用來調整機翼結構以適應不同的飛行情況。另外,液壓傳動系統大量復雜的管道系統也非常適合可自愈合材料的應用。

關鍵詞三:單一材料可編程

2015年,3D打印臺灣工業技術研究院發布的“3D打印材料晶控激光光引擎技術”,可讓單一工件同時擁有韌硬不同之特性,而其核心的“光引擎技術”就是用于控制材料的微觀結構。

“光引擎技術”技術通過調控制造過程中激光光學與材料作用機制來改變金屬材料結晶結構,可依照產品性能需求來調控工件不同部位所需的強度、硬度、韌性等機械性能。這突破了目前市場上3D打印設備在同一材料打印方面僅能產生單一機械性質的制造限制。

關鍵詞四:無縫銜接

基于粉末床的選擇性激光熔化技術已經確立了在金屬領域大有作為的前景,在創新行業,數字過程鏈為開發人員和設計人員提供了許多優點,智能網絡下的機器動態合作,將系統技術納入生產環境,而自動化達到更高的水平。最終目標是達到更開放的工業系列生產解決方案,且更具成本效益。

2015年,德國ConceptLaser提出的明日工廠概念,按照“工業4.0”的理念,Conceptlaser為這一目標制定了三個重要方面:數字網絡系統,集成到生產環境和自動化的過程-這就是為什么“明天工廠”的系列產品具備高度的集成功能。

從設計領域例如仿生、輕量結構、拓撲優化、功能集成到生產和質量保證,全套工藝鏈的完整實現成為工業級金屬增材制造的發展趨勢。

關鍵詞五:仿生學-創成式設計

有沒有想過設計可以交給電腦來自動完成?GenerativeDesign-創成式設計,按照公式生成仿生學建模,創成式設計使建筑師和工程師能夠進行以前無法想象的設計并獲得以前無法想象的結果。

典型應用如歐特克像搭建樂高一樣搭建機艙結構,NervousSystems為NB搭建的“泡沫細胞三維陣列結構”平臺,提供相對密度低,高度多孔結構的建模,帶來既輕又強的結構屬性。這有點像自然界的木材和骨的泡沫結構,在不同的區域因為結構的不同而顯示出不同的材料特性。

關鍵詞六:混合打印

2015年8月,美國聯邦政府通過國家制造業創新網絡投入了7500萬美元,用于建立混雜柔性電子制造創新研究所,以應對電子產品變革面臨的各種挑戰。

可以打印混雜柔性電子的典型企業包括包括哈佛的Voxel8,麻省理工的MultiFab,以及Optomec。雖然這幾家技術不同,競爭中有互補關系,但FHE-MII的建立使我們可以預見功能性電子的3D打印技術產業集群將崛起。

未來學家ChristopherBarnatt曾在2014年預測Optomec將成為一家實力強大的主流3D打印公司。而2015年末,Optomec獲得GE和歐特克的投資,于此同時Optomec亦在打印給飛機葉片“穿戴”的移動式感應器獲得了商業轉化價值。

可以說趨勢總是與要發生的事情那么驚人的吻合。隨著材料和工藝的成熟,3D打印技術走向更加的集成化,其醞釀的商業機會以及對傳統制造方式的顛覆作用不容小覷。

![]()

![]()

相關文章

相關文章 網友點評

網友點評

熱門資訊

熱門資訊 精彩導讀

精彩導讀 關注我們

關注我們