轉載請注明出處。

<ul id="ikuqo"></ul> <tfoot id="ikuqo"></tfoot>

<tfoot id="ikuqo"></tfoot>

星之球激光 來源:日經技術在線2016-01-21

我要評論(0 )

![]()

![]()

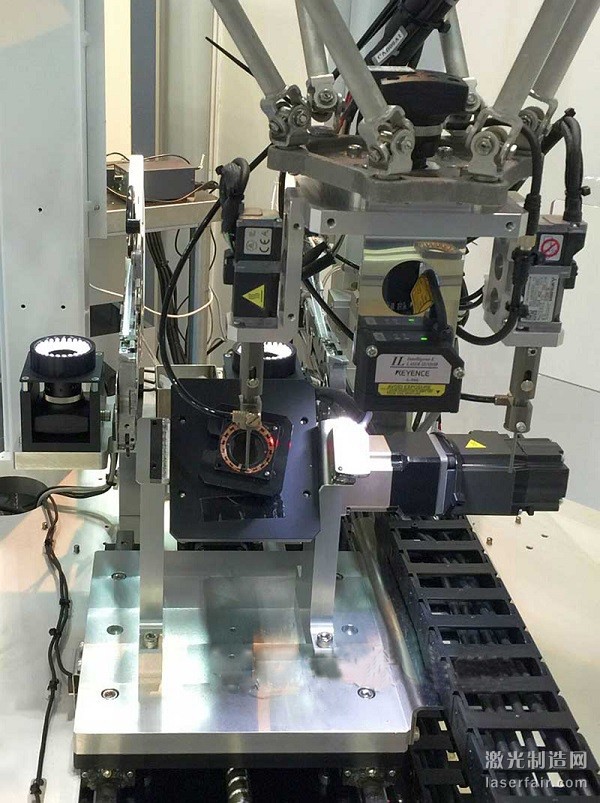

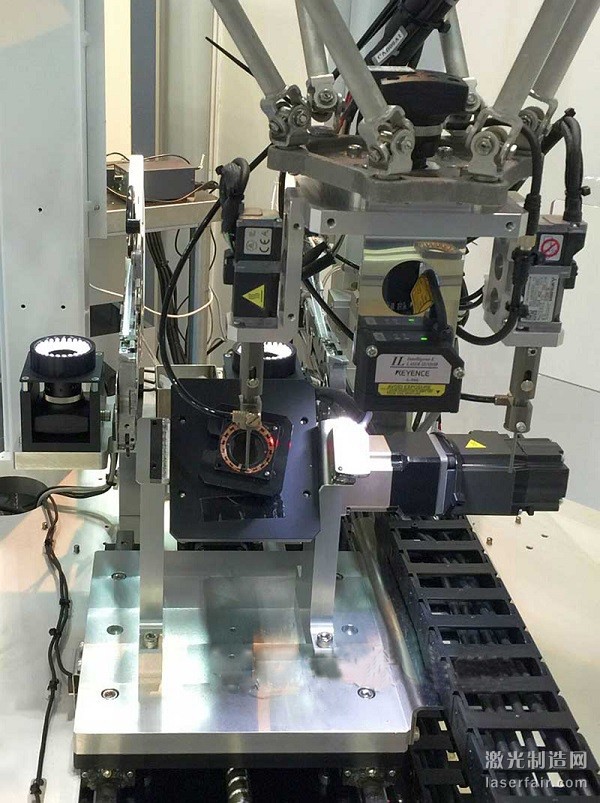

在2016年1月15日閉幕的“第45屆Nepcon Japan”和“第二屆可穿戴設備EXPO”上,有關“3D安裝”的展示十分引人注目。這種3D安裝指的并不是半導體及電子元件封裝內的三維安...

轉載請注明出處。

① 凡本網未注明其他出處的作品,版權均屬于激光制造網,未經本網授權不得轉載、摘編或利用其它方式使用。獲本網授權使用作品的,應在授權范圍內使

用,并注明"來源:激光制造網”。違反上述聲明者,本網將追究其相關責任。

② 凡本網注明其他來源的作品及圖片,均轉載自其它媒體,轉載目的在于傳遞更多信息,并不代表本媒贊同其觀點和對其真實性負責,版權歸原作者所有,如有侵權請聯系我們刪除。

③ 任何單位或個人認為本網內容可能涉嫌侵犯其合法權益,請及時向本網提出書面權利通知,并提供身份證明、權屬證明、具體鏈接(URL)及詳細侵權情況證明。本網在收到上述法律文件后,將會依法盡快移除相關涉嫌侵權的內容。

相關文章

相關文章 網友點評

網友點評

熱門資訊

熱門資訊 精彩導讀

精彩導讀 關注我們

關注我們