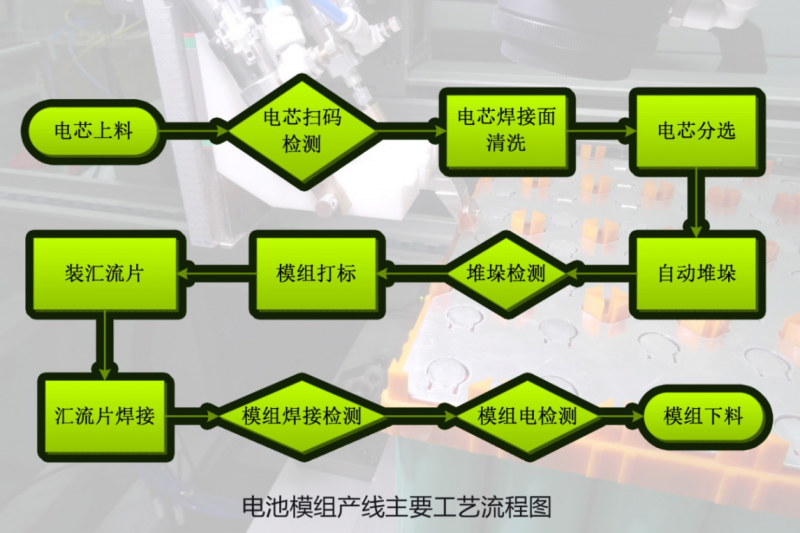

電池模組生產線一般包括電芯上料、掃碼、測試、清洗、分選、模組堆垛、堆垛檢測以及模組焊接、焊接檢測、模組下料等工序(如下圖所示),物料傳輸、自適應、視覺定位、MES制造執行管理是整條產線中需要解決的主要關鍵技術,也是適配小批量多品種生產形態的重要技術支撐。

從電芯上料到最終模組下料,整個物料的傳送通過物料傳輸系統來完成,物料傳輸系統還可以根據工藝的調整需求靈活擴展工位,不同工位之間的傳遞無需人為操作,模組定位板自帶產品尺寸調整機構,能適應不同尺寸模組的裝夾,非常適配小批量多品種的生產需求。

自適應系統

在電池模組的生產過程中,電芯來料軟包、方型及圓柱幾種最為常見,由于市場對標準的缺失造成了市場對電池模組不同規格尺寸需求,這勢必需要對應的工裝夾具類型繁多,由此大大增加了生產成本。如果在同一產線上實現小批量多品種生產,不僅需要工裝夾具能適應不同來料,其它工位更是需要兼容不同來料。

不同種類規格尺寸的電芯在堆垛成不同尺寸的模組后,每經過一道工序都需要適配自適應系統來確保整線節拍的聯動,尤其是焊接工序,只有適應不同尺寸的模組才能完成模組PACK工序。自適應系統采用多軸組合聯動,實施產品加工區域內位置定位,可不受任何形式來料的限制,完成焊接工作并傳送到下一道工序。

視覺定位系統

電芯焊接面清洗、模組打標、匯流片焊接通常是采用激光加工的方式來完成,電池模組裝配后,往往尺寸公差較大,很難達到激光加工對間隙位置尺寸要求,導致加工質量急速下降。

視覺定位系統的導入則能滿足精準定位的需求,一般精度可達到±0.05mm,通過視覺拍照數據采集,并將來料偏差反饋給控制系統,從而實現了加工位置的高精度定位。

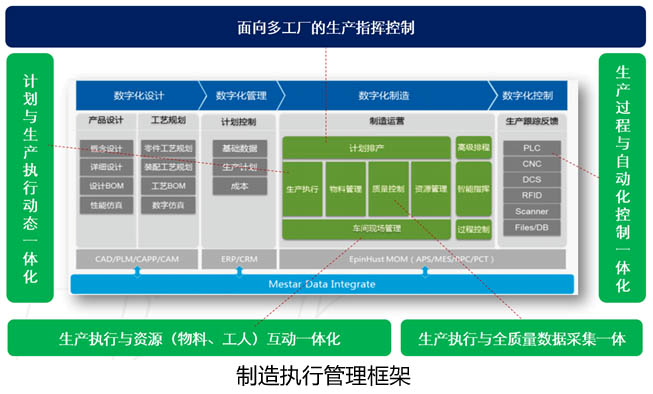

MES制造執行管理系統

制造執行管理系統是設備與人工之間的橋梁。 MES制造執行管理系統具有開放式的開發平臺,可在系統底層平臺基礎上快速、敏捷的按用戶需求完成MES項目的實施開發,人工只需按照MES的參數指示指導工作,并通過圖表的形式綜合統計和分析后,對現有的生產設定信息進行改進,以進一步提高生產效率和產能。

從電芯上料到最終模組下料,每一道工序的參數、數據、及其它來料信息等,都可以通過MES系統快速查詢并及時分析處理,真正做到過程可控產能高效。激光焊接工序中的工藝數據包直接集成于MES系統中,以方便用戶調用和切換,整套MES系統可以直接將生產線打造成準無人化生產車間,人工只需要在外圍進行物料補充,既提高了安全性,也減少了人為因素的介入。預留的工業通訊接口,用戶不僅能實現遠程監控管理,還可以與企業ERP有效對接,真正實現智能化、信息化工廠。

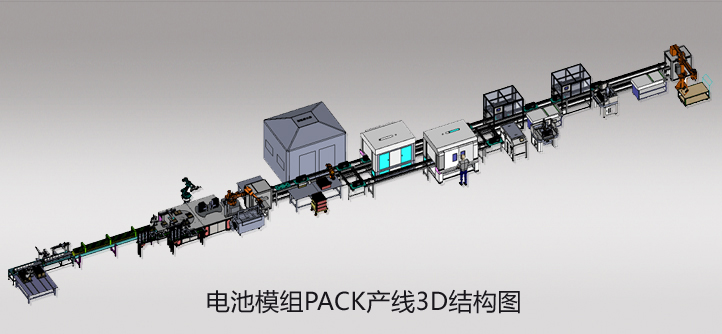

今年5月,在深圳舉辦的第十一屆中國國際電池技術交流會/展覽會(CIBF2016)上,逸飛激光展出了一套“自適應柔性智能模組PACK系統”,這套系統解決方案分物料傳輸系統、焊接站、MES制造執行管理系統三大部分組成,系統具有柔性化、模塊化和智能化的特點,適配小批量多品種的生產形態。

據現場技術人員介紹,這套“自適應柔性智能模組PACK系統”是動力電池模組與PACK解決方案的2.0版本,非常適配用戶訂單批量小、規格多的生產模式。整體方案重點解決用戶關注的兼容性、整線節拍和效率問題,不僅融入了物料傳輸、自適應、視覺定位、MES制造執行管理四大關鍵技術,焊接站的定位壓緊、高度跟隨系統更是降低企業成本、提升效率及焊接品質的兩大“利器”。

定位壓緊系統

為了提高焊接質量,焊接工序必須配備壓緊定位裝置。傳統的壓緊方式是相對電池組定位的,日積月累,夾具的累積誤差將會造成定位的嚴重偏差,正所謂差之毫厘,謬以千里,對焊接質量的影響可想而之。為了糾正這種機械運行造成的偏差,定位壓緊系統采用了單個電芯壓緊方式,每次焊接的位置設置為壓頭所壓的電芯,從而將夾具誤差所造成的影響降至最低。

另外,在來料發生改變時,以往整套夾具必須重新設計,無異于大大延長了換型時間,既影響生產又增加了企業成本。然而,定位壓緊系統僅僅只是需要調整壓頭的結構,即可解決,既降低了企業成本又提高了生產效率。

高度跟隨系統

由于電池模組每個焊接位置高度不可能做到完全一致,焊接時,會導致虛焊、爆焊的發生,其焊接品質很難保證。必須配備高度跟隨系統,即在每個焊接位置,焦距調節軸能夠做到微調使激光焊接頭固定在焦距位置。

在焊接站中所使用的高度跟隨系統,并不同于傳統測高機構相對電池模組的平面定位,而是利用激光位移傳感器測量壓緊機構中壓頭的位置,并將每次壓頭壓下時的高度變化反饋給控制系統,焦距調節軸則根據系統反饋的變化來調節自身位置,保障焊接時焦距恒定,從而保障焊接品質穩定。

視覺定位系統和高度跟隨系統實現了電池模組在三維空間的完美定位,使得該系統不受任何來料的限制。然而,正所謂工欲善其事必先利其器,與之配套的MES(Manufacturing Execution System)系統也是必不可少。

現如今,大多數企業已進入到電池模組自動化生產線的實施階段,雖然電芯產品無非就是軟包、方型及圓柱三種,但是由于企業產品設計和工藝的不一致,會導致各家自動化程度以及產線配置狀況不盡相同,這需要設備提供商的解決方案更具有適配性。

近期,全國汽車標準化技術委員會組織修訂的《電動汽車用動力蓄電池產品規格尺寸》征求意見稿已公開發布,動力電池的標準化批量化的到來是產業良性快速發展的保障。但小批量多品種的生產模式任然在很長的一個時間階段存在,相關企業必需充分考慮具有柔性化、模塊化和智能化等特點的系統解決方案,以此來滿足小批量、多品種生產的需要。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們