除了國際上研究的融化過程前、中、后變量之間的相互作用,在復合材料激光加工過程中,又發生了什么呢?復合材料中的增強顆粒與熔體間是如何相互影響的呢?我國是否在研究金屬融化過程中的變量相關性上有關鍵進展呢?本期,小編和大家一起來學習下南京航空航天大學顧冬冬教授團隊的“新得”,看一下他們的創新是如何填補了國際上的空白。

激光加工過程中,熔池內增強顆粒與熔體界面間的傳熱傳質過程對顆粒的運動行為有重要影響,進而影響組織的均勻性;尤其對比重懸殊的材料體系,激光導致的非平衡熔池將加速顆粒的上浮或下沉;同時,增強顆粒的分布形態還與熔體的流動與液固前沿有密切聯系。

增強顆粒與熔體界面傳熱傳質的數值模擬是涉及三維空間尺度和多物理場的復雜研究工作,以往的研究工作側重于整個熔池的溫度場與速度場,包括粉體熔化界面、凝固界面和氣-液界面,但都基本沒有涉及熔體與增強顆粒間的相互作用,尤其是定量地分析增強顆粒與熔體間傳熱傳質過程。與增強顆粒毗鄰的金屬熔體具有較大溫度梯度和變化較為明顯的動力粘度,即存在著流體力學中的熱邊界層。

增強顆粒在激光作用下,其表面會發生熔化并伴隨著元素擴散,進而顆粒/熔體界面附近會形成化學成分梯度。在化學成分梯度和溫度梯度共同作用下,顆粒/熔體界面處流體的流變特性將極為復雜,目前只能依靠一些經驗值和不完善的數學模型進行解析計算,不能定量且動態地反應增強顆粒與熔體界面間的冶金行為。

同時,激光加工具有高溫過熱熔化粉體并伴隨著熔池快速冷卻的特點,實驗觀察是不現實的。但熔體的增強顆粒在凝固基體中的分布情況直接影響其服役性能,均勻分布的增強顆粒可有效地傳遞和承載基體所受載荷,避免早期失效。目前,還沒有工程可用的激光加工過程熔池內增強顆粒與熔體界面傳熱傳質模擬操作軟件。

為此,南京航空航天大學發明了激光3D打印復合材料熔池內增強相與熔體界面傳熱傳質的模擬方法。

步驟包括:

第一步:建立包括顆粒和熔體復合熔池三維溫度場與流場模型

在Gambit軟件中建立零件計算幾何模型,并對零件計算幾何模型進行網格劃分:先將零件計算幾何模型分割成規則區域與不規則區域,其中,規則區域劃分為六面體網格,而不規則區域則利用四面體網格進行劃分;顆粒的周圍加大網格密度,遠離顆粒的區域疏化網格,當計算結果不隨網格精度的增加而變化時,表明模型的計算精度與效率達到了合理化;

第二步:針對第一步建立的物理幾何模型建立主控方程

主控方程由質量方程、動量方程和能量守恒方程構成。

第三步:基于計算流體力學軟件,進行顆粒與熔體間傳熱傳質的計算

將建立的物理幾何模型導入計算流體力學軟件,并設置好初始和邊界條件,定義熔體流動為層流,采用壓力耦合和隱式方法求解質量、動量和能量控制方程,并使其計算迭代直到計算收斂,得到激光加工過程中熔池內顆粒與熔體間溫度場、速度場、液相體積分數、受力情況與最終分布形態,導出數據并進行后處理。

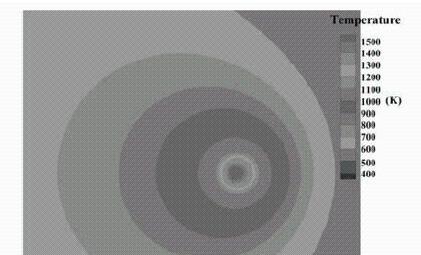

圖:激光加工過程熔池上表面溫度場分布,來源:南京航空航天大學

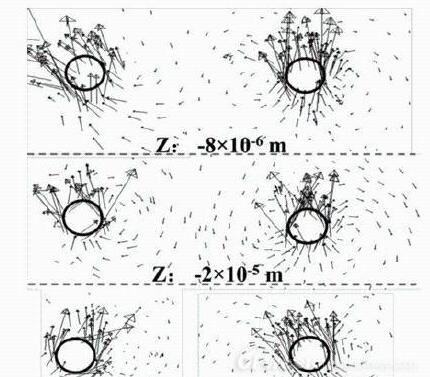

圖:激光加工過程熔池內增強顆粒與熔體界面速度場分布,來源:南京航空航天大學

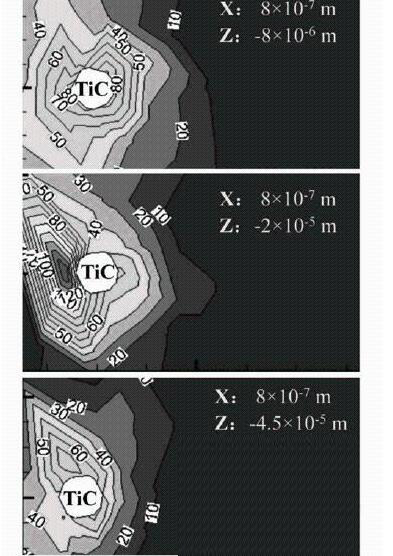

圖:激光加工過程熔池內增強顆粒與熔體界面壓強分布,來源:南京航空航天大學

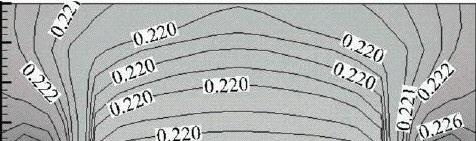

圖:激光加工后凝固基體中增強顆粒體積分布云圖,來源:南京航空航天大學

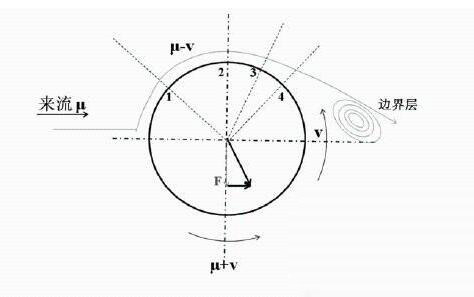

圖:激光加工熔池內增強顆粒與熔體界面附近流場分布及受力示意圖,來源:南京航空航天大學

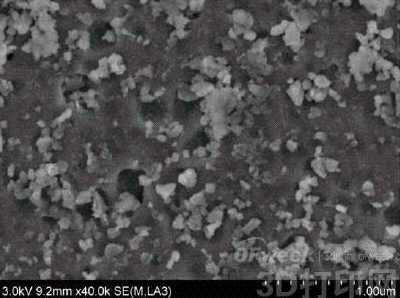

圖:激光實驗加工增強顆粒在凝固基體分布SEM圖,來源:南京航空航天大學

南京航空航天大學發明的激光3D打印復合材料熔池內增強相與熔體界面傳熱傳質的模擬方法具有如下好處:

一、利用計算機模擬激光加工過程,采用激光加工過程中熔池內增強顆粒與熔體界面間傳熱傳質的數學物理模型,實現了激光加工凝固后增強顆粒在基體分布狀態的模擬,能夠動態且定量地研究增強顆粒與熔體界面的溫度場、速度場和壓力場等,進而預測增強顆粒在凝固基體中的分布狀態,從而建立了工藝-界面傳熱傳質過程-組織之間的映射關系,為制定復合材料激光加工工藝,改善增強顆粒在基體中的分布狀態和獲得均勻的顯微組織提供理論指導。因此,南京航空航天大學解決了激光加工過程基于經驗或半經驗的確定性模型或解析計算問題,實現了增強顆粒與熔體界面間傳熱傳質的定量研究,準確預測增強顆粒在凝固基體中的分布狀態。

二、以增強顆粒與熔體界面傳熱傳質為橋梁建立與宏觀溫度場之間的聯系,實現了微觀-宏觀的多尺度耦合模擬,揭示了增強顆粒與熔體界面間的傳熱傳質規律,即增強顆粒在熔體作用下的運動機制和最終在凝固組織中的分布狀態。

三、利用數值模擬、流體動力學和材料熱力學等多學科結合,在不同尺度和位置上再現增強顆粒與熔體界面間的傳熱傳質過程,定量研究增強顆粒冶金熱力學和動力學機制,并且可預測增強顆粒分布狀態,計算結果和實驗結果相吻合。

除了研究激光3D打印復合材料熔池內增強相與熔體界面傳熱傳質的相關性,南京航空航天大學還研究了基于時間和空間主動跟蹤的激光3D打印熔池凝固行為數值模擬方法,激光束與粉末顆粒光固耦合過程的介觀模擬方法等等。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們