激光焊接是工業生產中一種較為先進的焊接技術,從20世紀80年代開始,伴隨著千瓦級激光技術的成熟,激光焊接開始逐步推廣,現在激光焊接技術廣泛被應運在高精制造領域。

在行業里,激光焊接已經成為汽車產品可靠安全性的又一代名詞。作為汽車品牌的后起之秀,眾泰汽車也在逐步推廣應用激光焊接技術,目前眾泰汽車已經在SR、大邁X7等系列車型的頂蓋、背門等車身重要區域運用了激光焊接技術。

激光焊接是利用高能量密度的激光束作為熱源的一種高效精密焊接方法,相比于傳統的點焊有著諸多優勢,能大幅度提升汽車各方面的性能:

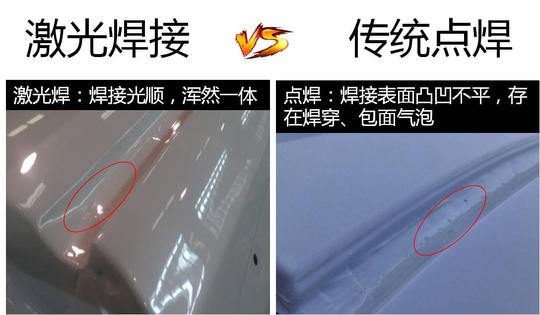

焊接質量更好,激光焊采用熱熔焊絲填充縫隙的技術,焊接后車身鈑金材料整體貼合,焊接表面光順一體,整體焊接質量極其優秀。普通的點焊雖然焊接成本低,但焊接后存在有焊瘤、焊穿、包面氣孔氣泡的潛在焊接缺陷。

焊接速度快,激光焊的焊接速度為5~6米/分鐘;點焊的速度為平均1個/3秒。以汽車的頂蓋為例,頂蓋需點焊的焊點約100個。如用點焊單人焊接將耗時5分鐘。換成激光焊接,單個激光焊頭焊接4米長的區域,耗時僅0.8分鐘。

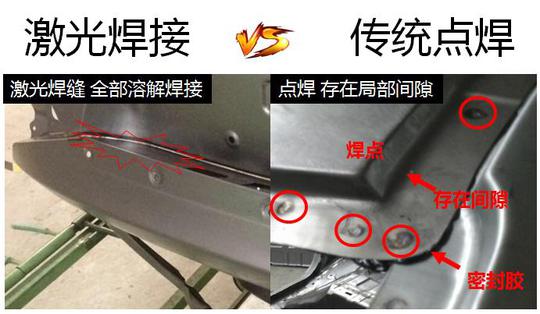

焊接后密封效果好,激光焊的焊接方式為線焊接,所焊接的車身鈑金區域,整體焊接,達到完全密封,完美的解決了車身不能漏水、漏氣的密封要求。點焊為非連續焊接,焊點之間不可避免的存在距離,焊點之間的搭接區域就可能存在間隙,為了滿足車身不能漏水、漏氣的密封要求必須輔助以密封膠來實現。

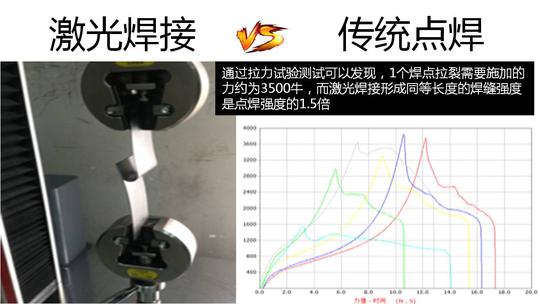

激光焊接部位強度更高,通過拉力試驗測試可以發現,1個焊點拉裂需要施加的力約為3500牛,激光焊接形成同等長度的焊縫強度是點焊強度的1.5倍。

激光焊接需要設計的焊接邊短,可以有效減輕車身重量:激光焊設計的搭接邊為零貼合,設計時只需考慮鈑金本身的沖壓成型工藝性適合即可;點焊的搭接料邊設計時需兼顧焊點的空間。根據不同的板厚寬度一般在16毫米左右,料邊的加長就意味著車身的重量更重。

焊接外觀更加美觀:激光焊接形成的最終外觀,線條光滑整齊,整體有質感。點焊形成的外觀凸凹不平,有焊坑、棱角、毛刺等固有缺陷,通常需要增加裝飾條進行遮擋。

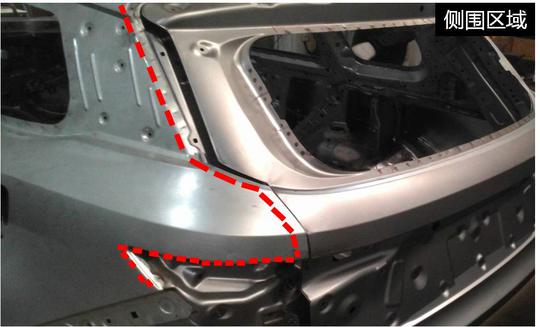

作為一項高技術含量的焊接技術,激光焊一般會優先選擇運用在對車身外觀區域,因為車身外觀區域對焊接質量要求高的區域。這些區域的焊接如果選用點焊,焊接空間有限,工藝布置將十分復雜,會造成焊接質量差,無法達到設計預期的外觀質量效果。

例如,車身頂蓋區域和背門區域,焊接區域十分狹長,同時有對車身密封性的設計要求;側圍區域是因為焊接區不但狹長而且形狀異常復雜;門洞區域是因為焊接區域狹長且平整,焊接空間空曠,適合用激光焊替代點焊來提升車門密封膠條的密封效果。

通過激光焊接的大范圍運用不僅可以提示汽車美觀度、提高生產效率,同時也可以有效提升整車剛度,進而提高汽車的安全性。

眾泰目前使用的是激光源來熔化焊絲填充焊縫技術,要求銜接部位之間零間隙貼合,形成一條縫隙來進行激光焊接。以車身頂蓋設計為例,激光焊重點考慮頂蓋加強板與頂蓋的特殊連接方式,同時要考慮對頂蓋沖壓成型工藝質量的要求,此外還要考慮頂蓋與車身的搭接方式設計,車身焊接完成后整體的尺寸偏差對設計結構的影響。通過大量的實驗驗證和現場分析,我們認為頂蓋搭接邊整體弧度翻邊角度和均勻度要控制在0.3mm才能滿足激光焊的焊接質量要求。

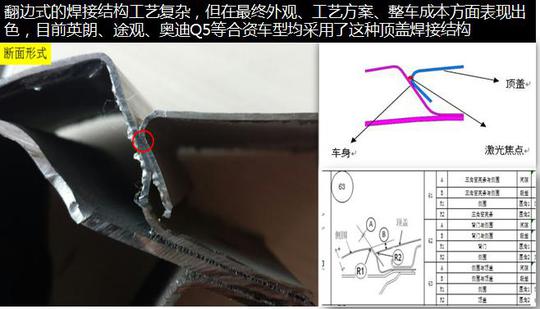

頂蓋的安裝焊接是車身的最后工序,也直接決定了汽車美觀度和車身強度,由頂蓋總成和車身總成焊接而成最終的白車身總成。除了不同部件自身的性能,頂蓋總成和車身總成斷開面的設計結構也決定了整車的結構性能。

眾泰SR系列車型的頂蓋總成與車身總成采用翻邊式的焊接結構,通過激光焊融化焊絲填充縫隙,用機器人打磨外觀使其美觀。這樣的好處是焊接后焊縫美觀無需頂飾條裝飾,節省了頂飾條的開發和使用。

隨著技術的進步,激光焊接已經不再是某些合資品牌“神車”的專屬。基于產品質量提升的考慮,眾泰汽車將逐步推廣激光焊接技術。目前正在對側圍外板與側圍流水槽激光釬焊技術、四門內板激光飛行焊技術以及激光拼焊技術的研究開發,不久的將來會投入到新產品生產中去。

關于更多激光焊接技術的研究與分析,請關注5月23日在深圳會展中心舉辦的“2017中國先進激光與汽車輕量化技術大會”,屆時通用汽車中國科學研究院資深研究院楊上陸博士、北京奔馳張妍工程師、廣州阿比泰克焊接技術有限公司楊峰魁、利澤萊恩激光技術(上海)有限公司于可鑒、美國明洛汽車許正仁等眾多嘉賓將現身演講,探討激光技術在汽車制造行業的應用、焊接技術如何實現汽車輕量化等熱點話題,為行業發展建言獻策并提供更多的解決方案。了解更多會議信息請點擊:http://www.alat.com.cn/car/index.html

會議聯系:蘇小姐

電話:15812818930/0769-2203 5378

郵箱:1477833210@qq.com

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們