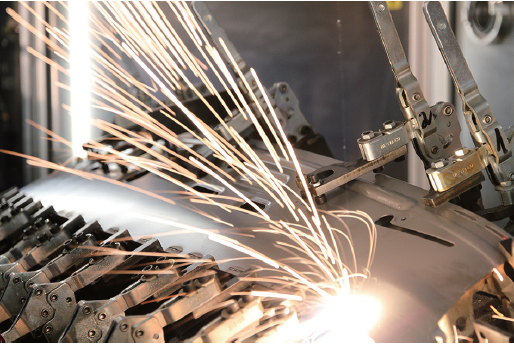

多年來,激光一直在焊接領域得到廣泛應用。隨著激光技術進一步發展和多樣化,它在焊接中的應用范圍也在持續擴大。本文概述了高功率激光器在深熔焊接(deep penetration welding)中的應用, 其中特別介紹了Coherent | Rofin公司在焊接用光纖激光源方面的優勢及其應用。

多年來,激光一直在焊接領域得到廣泛應用。隨著激光技術進一步發展和多樣化,它在焊接中的應用范圍也在持續擴大。本文概述了高功率激光器在深熔焊接(deep penetration welding)中的應用, 其中特別介紹了Coherent | Rofin公司在焊接用光纖激光源方面的優勢及其應用。

傳統焊接概述

目前使用的大部分傳統(非激光)焊接技術都源自電弧焊。在使用這類焊接時,首先要使兩塊金屬接觸或緊密靠近,通常,金屬的邊緣可能已經過成型處理,以方便焊接。電焊條和接觸區域之間形成高壓,從而產生可熔化焊接材料(或者,在某些情況下熔化其他焊補材料或焊條本身)的電弧。熔化的焊接材料填充或覆蓋工件之間的所有縫隙,凝固后將各部分結合在一起。

大部分電弧焊方法的主要優點是它們具有相對較低的成本,尤其是在固定設備費用方面。而且,電弧焊技術接受度高,應用廣泛,并已建立完善的生產和測試標準,因此不需要長時間學習即可應用相關的工藝。

而電弧焊的主要缺點在于會讓部件承受高溫。這會在熔化的焊接材料中形成金相組織,導致焊縫強度降低,而且焊縫附近的熱影響區域相對較大。此外,電弧的直徑受局部電場的影響,因此無法獨立設定。

激光深熔焊接

大部分激光焊接技術可以歸入兩個基本類,即“深熔”焊接和“熱傳導”焊接。這兩種焊接模式既可以自熔(即,不使用焊補材料)方式進行,也可以在需要時使用焊補材料。

深熔,或稱作深度穿透焊接。常見于以高激光功率焊接較厚的材料。在深熔焊接中,激光聚焦在一起從而在工件上形成極高的功率密度。事實上,激光束聚焦的部位會使金屬氣化,令金屬熔池中出現一個盲孔(即深熔孔)。金屬蒸氣壓力會擋住周圍熔化的金屬,使盲孔在焊接過程中始終處于開口狀態。激光功率主要在蒸氣與熔體邊界和深熔孔壁處被熔體吸收。聚焦的激光束和深熔孔沿焊接軌跡持續移動。焊接材料在深熔孔前方熔化,并在后面重新凝固形成焊縫。

微小的深熔孔區域形成精確的窄熔化區,與電弧焊方法相比,它具有較高的縱橫比(深度與寬度之比)。而且,高度集中的熱量意味著工件的基體可以起到有效的散熱作用,因此,焊接區域能夠迅速地升溫和冷卻。這可在最大程度上減小受高溫影響的區域面積,并降低晶粒生長。因此,激光產生的焊縫通常比電弧焊強度更高,這是它的主要優點之一。

激光焊接還能提供比電弧焊更好的靈活性,因為它可以用于大量材料,包括碳鋼、高強鋼、不銹鋼、鈦、鋁,以及貴金屬。由于材料熔化溫度差異和熱傳導不會對焊接過程造成明顯影響,因此激光焊接還可以用于焊接異種材料。

此外,如果考慮所有的加工步驟,激光焊接相較傳統方法有著明顯的成本優勢,特別是精確的熱量應用可以最大程度降低焊接點和整個部件的變形。因此在許多情況下,不必進行后期加工。不僅如此,激光焊接還能在較長距離上投射激光束,而且基本上沒有功率損失,這使之易于融入其他生產流程,而且能夠很好地與工業機器人進行集成。最后,它還能以更小的法蘭尺寸實現新的產品配置,這對輕型汽車而言至關重要。

焊接用光纖激光器

目前,二氧化碳和光纖激光器可以輕松滿足深熔焊接對激光束參數和功率的要求。由于絕大多數金屬的吸收性隨著波長的縮短而提高,因此,與波長為10.6微米的二氧化碳激光器相比,波長約為1微米的光纖激光器可以提供更高的加工效率。

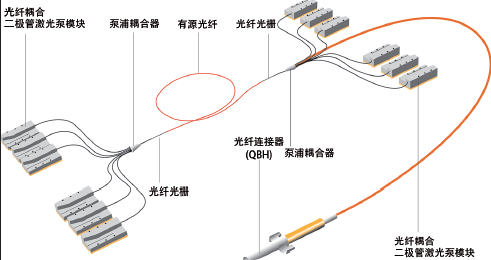

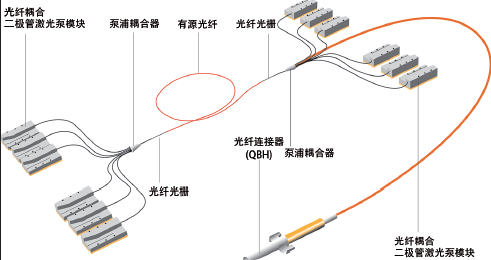

圖 1:Coherent | Rofin 光纖激光振蕩器原理圖,包括12 個半導體激光 器泵浦模塊和6x1 光纖耦合模塊,后者將泵浦光注入增益光纖,使得激 光束可以高效地輸出。

尤其是,光纖激光器能極好地滿足深熔焊接的要求。它們提供的輸出功率一般在500瓦到10千瓦之間,而且可以輕易地將焊點直徑聚焦在40微米到800微米之間的必要范圍內,即使在相對較大的加工距離上也能實現。從實踐的角度來看,使用激光束傳輸光纖可擴大集成選擇,促進激光器在生產環境中的應用。最后,光纖激光器具有高可靠性、卓越的正常運行時間和較低的購置成本等特點,這使之成為一種經濟可行且有吸引力的生產焊接應用選擇。

目前有多家制造商正生產用于焊接和其他材料加工應用的高功率光纖激光器。其中,Coherent | Rofin公司的光纖激光器專為統和提供性能、可靠性、輕松集成和成本特性而設計,是焊接和其他材料加工應用的最佳選擇。

而他們是如何做到的?從圖紙上不難發現,Coherent | Rofin采用的是光纖激光振蕩器的主要元件。激光諧振腔采用大模場面積(LMA)摻鐿雙包層光纖制成,腔鏡采用光纖布拉格光柵。它通過一系列半導體激光器泵浦模塊從各自的末端泵送,輸出的激光光纖耦合入增益光纖。

根據此設計,一套泵浦和增益光纖可以產生高達3千瓦的輸出功率。然后,其中最多四臺單模光纖激光單元輸出的激光合束到一條多模光纖中,從而產生最高10千瓦的功率。另一方面,Coherent | Rofin“標準”機柜支持通過使用集成的光纖分光器,將一臺光纖激光器輸出的激光分配到四條獨立的光纖中。

因此,這種模塊化的構建方法讓Coherent | Rofin能夠在輸出功率、傳輸光纖直徑和光束參數方面提供多種選擇。這帶來的優點是能夠迅速調整激光束的特性,從而精確匹配具體工藝的確切要求。

在加工純銅和黃銅等反射性較強的金屬時,一些用戶遇到了因背向反射而導致光纖激光器損壞或工藝一致性差的情況。Coherent | Rofin激光器在系統內的不同位置使用經過優化的功率生成及傳輸技術和傳感器,來保護激光器元件避免出現此類損壞。這些保護措施解決了背向反射的問題,并允許可靠地焊接黃銅、鋁和純銅,而不必擔心損壞激光器。

當然,光纖激光器只是整個焊接系統的一個組成部分,這個系統還包括激光束聚焦焊接頭和電子控制裝置。除了光纖激光器之外,Coherent | Rofin還提供安裝在客戶機器中的激光束傳輸組件。這些組件可能是固定的光學器件或完整的集成掃描解決方案(包括控制所有相關激光參數的組件),用于對焊接過程進行全面優化。此外,這些集成解決方案通常采用快速且靈活的激光束掃描技術,能讓激光束從一個焊接輪廓迅速移動到下一個焊接輪廓。這極大地提高了激光加工系統的工作效率。

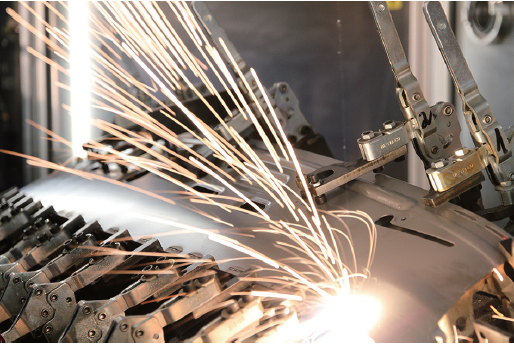

從毛巾架散熱器制造看懂激光焊接

加熱毛巾的蒸汽散熱器被廣泛用于世界各地的健身房和溫泉浴場。目前,俄羅斯一家制造商采用荷蘭專用機器制造商Rodomach研發的自動焊接系統生產毛巾架散熱器,該系統正是基于Coherent | Rofin光纖激光器。

之前,該散熱器制造商在生產中使用的是傳統的手動TIG(鎢極隋性氣體)電弧焊法。它的目標為將所有生產系統都轉變為自動化系統。這意味著,生產流程必須能夠適應各種不同的產品配置,包括使用圓管的型號,以及使用其他形狀的管道的型號。對于所有產品來說,所需的焊接深度是管道厚度的100%,而且最后組裝必須承受25巴的氣壓。在這種應用中,產品外觀同樣至關重要。該制造商希望得到均勻、平滑的焊縫,這樣才能吸引顧客,而且不需要再進行后期加工。平滑的焊縫是必不可少的,因為他們的最后一個生產步驟是電解拋光,讓不銹鋼散熱器呈現鏡面般的光潔度。

圖 2:兩種型號的毛巾架散熱器,由俄羅斯制造商使用 Rodomach 的自動焊接系統生產,該系統基于 Coherent | Rofin 光纖激光器。

為了開發適用于此工藝的激光解決方案,Coherent | Rofin 在其漢堡應用實驗室針對Rodomach進行了多次試驗。試驗結果證明,該散熱器制造商使用的奧氏體AISI 304鉻鎳合金鋼便于進行激光焊接。然而,在整個操作過程中,標準工裝無法確保部件之間的最佳契合,因此無法保證獲得均勻一致的優質焊縫。

考慮及此,Coherent | Rofin和Rodomach決定設計一種夾持部件,從而在焊接過程中既能確保焊接的一致性,又能同時防止部件變形。這一解決方案為使用集成了冷卻功能的伺服控制夾持機構,取代用于焊接的傳統靜態夾具。值得一提的是,所有焊接點上還可以平衡地夾住部件,同時冷卻功能可以防止焊縫變形。

圖 3:完整的毛巾架散熱器自動焊接系統。

經過測試,Coherent | Rofin工作人員還推薦配備300微米傳輸光纖的2千瓦光纖激光器 (Coherent | Rofin FL 020),以及焦距為300毫米的聚焦光學器件,作為面向此應用的最佳配置。這種光學配置可提供長視野深度,能讓客戶實現較高的工藝容差。其結果是減少廢料,并提高工作效率。

Rodomach對系統進行了配置,這樣一來,通過使用分光器,一臺Coherent | Rofin 光纖激光器可以為兩個機器人焊接站(交替加工散熱器的兩面)提供激光。“我們通過一個終端合并控制系統、兩個機器人和激光器。”Rodomach公司經理Roel Doornebosch說,“由于嚴格的質量要求,一開始客戶擔心系統的操作會非常復雜,而這恰恰可以簡化他們的操作。我們提供的最終系統以2米/分鐘的速度進行焊接,形成的焊接點可以承受250巴的蒸汽壓力,是原始規格的10倍。另外,焊接質量和蓋面持續保持在高水準。鑒于他們在使用第一個系統后又訂購了另外兩個系統,我認為是成功滿足甚至超過了他們的預期。”

![]()

![]()

相關文章

相關文章 網友點評

網友點評

熱門資訊

熱門資訊 精彩導讀

精彩導讀 關注我們

關注我們