圖 1. 激光在汽車制造中的應用

在汽車制造領域,典型的激光應用包括白車身的激光釬焊、飛行焊,熱成型零件和碳纖維材料的三維激光切割、動力傳動系統的激光焊接、發動機部件的激光淬火、沖壓模具的激光熔覆,以及可追溯的激光打標等。隨著自動化程度的提高,智能激光解決方案成為主流發展趨勢。目前來說,智能激光解決方案涵蓋智能激光設備、智能激光加工工藝,以及最終的智能工廠。在AMTS 2017上,通快(TRUMPF )的新一代激光飛行焊接系統IPFO大放異彩,本文將以此為例,深入講述激光與智能的完美結合為汽車制造帶來的全新改變。

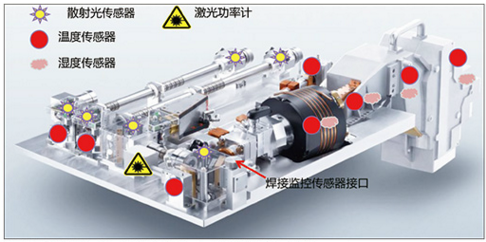

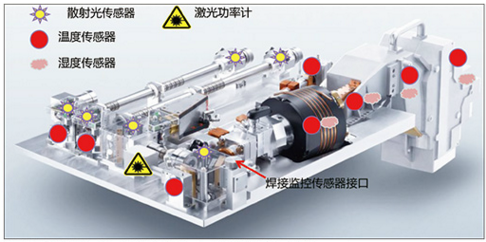

圖2. 通快TruDisk激光器中光學部分的傳感器

智能激光設備

一套激光加工系統通常由激光器(核心部件)、光纖、加工頭、機器人(或其他運動機構)所組成。在通快的TruDisk激光器中,有著幾百個傳感器:供電單元中的傳感器可監控電壓、電流等數值,以保證激光器的供電質量和穩定性;冷卻單元中的傳感器可監控水質、水量、水壓、流量等,從而保證激光器內部光學器件的冷卻效果;光學單元中的傳感器可監控溫度、濕度、散射光和激光功率,保證所有光學部件工作在最適宜的環境中,并按照設定來發射激光功率,實現正常的光路傳輸而沒有多余的損耗。通過這些傳感器,可以知道激光器是否為正常工作狀態,所需激光功率是否正確地傳輸到工件上。

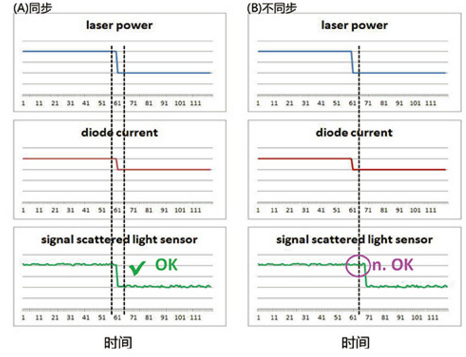

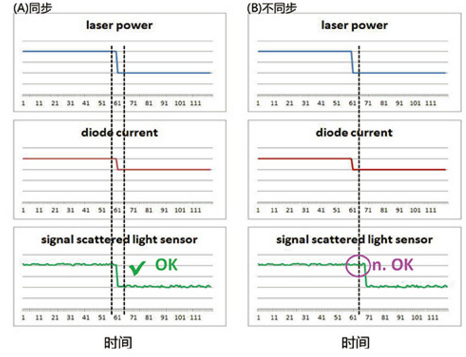

圖3. 時間同步的重要性

所有這些傳感器的數據都是相互關聯相互影響的,比如散射光的數值大小通常與激光輸出功率成正比關系。散射光數值太高說明激光器部件有問題(失調或者是污染),需要人為地進行檢查確認。由于這些數據變化非常快,因而精準的時間同步就相當有必要,如圖3所示。數據同步可以避免因為信號傳遞的時間差異造成的誤判。通快新一代的TruDisk激光器中就融入了精準的時間同步協議,大大提高了數據的準確性。

智能激光加工過程

智能激光大大提高了激光器的生產使用時間,通快也不斷地對加工頭進行優化以實現更高的產出率。

圖4. 通快新一代激光飛行焊接系統IPFO:激光器、光纖、振鏡、機器人

IPFO是在通快振鏡PFO基礎上開發的新一代智能版本。在IPFO中有一個標準通信接口,可與機器人和激光器相連,并通過內部處理器實現相互之間的協同工作。這樣,整套激光加工系統就可以作為一個整體來操作和編程并真正的實現激光飛行焊接。

圖5. 機器人與掃描振鏡的比較

另外,TruTops IPFO是通快專為IPFO開發的離線編程軟件。在該編程系統中,機器人、IPFO可視作一個整體系統,在該系統中導入工件的三維數模,即可在三維數模上插入激光焊縫,編輯焊接程序。在焊接過程中,IPFO會實時接收機器人的實際位置信息并進行計算,然后自動將激光束發射到所需的焊縫位置進行焊接。只要將工件擺放在正確的位置,IPFO將自動準確地進行焊接。通過該離線編程軟件,還可以對焊接過程進行事先模擬,查看焊接時序,優化生產效率。

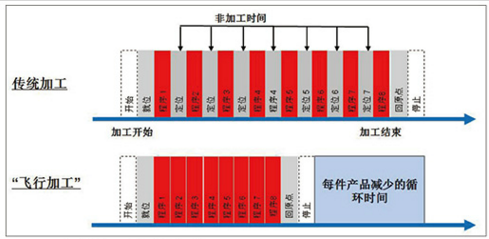

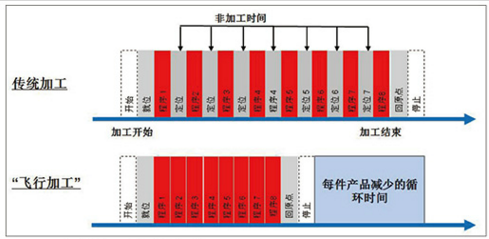

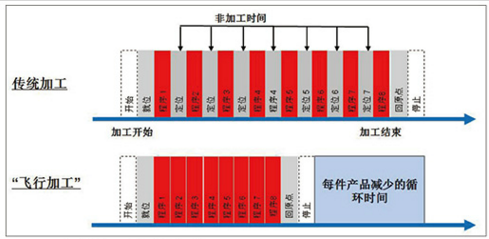

圖6. 飛行焊接可減少節拍時間

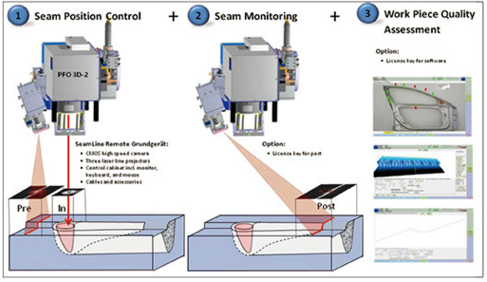

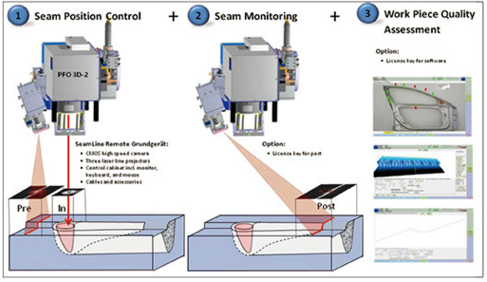

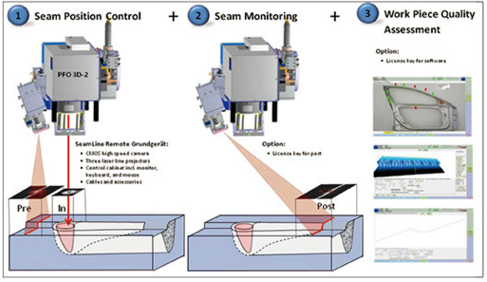

在實際工業制造中,工件的定位精度通常很難達到激光焊接的要求,特別是角接焊。相對于傳統疊焊,角接焊可以進一步減輕重量。為此,通快開發了遠程在線焊縫跟蹤系統(SeamLine Remote)來探測接縫的實際位置,以實現更精準的焊接。如圖7,該系統會發射出三條線型激光到工件的接縫處,然后由攝像頭同步拍攝,并由軟件分析激光束投射在接縫時的形狀和角度,來計算出接縫的準確位置和兩層板之間的間隙。IPFO可以根據接縫的實際位置來實時調整激光束的入射位置,保證將激光束準確地入射到接縫上,并根據接縫間隙實時調整光斑大小,以填補間隙,最終獲得完美的焊接。然而,仍然需要進一步檢測和確認焊縫的質量。SeamLine Remote上的攝像頭會在焊接完成后立刻同步拍攝焊后的焊縫,并對其成型圖片進行分析,以判斷焊縫質量。在一個工件完成所有焊接后,SeamLine Remote自帶的零件質量評估軟件會對所有焊縫質量進行綜合評估,并根據用戶預先設定的規則來判定該零件是否合格。

圖7. SeamLine Remote 焊縫跟蹤與質量監控系統

除此之外,通快還開發了其他應用于工業制造的激光智能加工鏡頭和傳感器,比如動態切割頭上的距離傳感器、監控溫度和高度塑料焊接頭等。

智能工廠

集成智能設備與工藝的工作站,可以提高生產穩定性、可靠性和生產效率。然而一個工廠有很多的生產工序和工作站,要提高整個工廠的生產效率和可靠性,需要將所有設備和工藝進行橫向連接,從而實現整個工廠的智能生產。

此外,通快可提供“狀態監控服務”。客戶可以將設備的狀態數據發送到服務中心,通過對數據進行實時監控和分析,可以幫助用戶及時找出問題所在,并消除隱患,大大提高生產效率。

圖 1. 激光在汽車制造中的應用

圖 1. 激光在汽車制造中的應用

圖6. 飛行焊接可減少節拍時間

圖6. 飛行焊接可減少節拍時間 圖7. SeamLine Remote 焊縫跟蹤與質量監控系統

圖7. SeamLine Remote 焊縫跟蹤與質量監控系統![]()

![]()

圖 1. 激光在汽車制造中的應用

圖 1. 激光在汽車制造中的應用

圖6. 飛行焊接可減少節拍時間

圖6. 飛行焊接可減少節拍時間 圖7. SeamLine Remote 焊縫跟蹤與質量監控系統

圖7. SeamLine Remote 焊縫跟蹤與質量監控系統 相關文章

相關文章 網友點評

網友點評

熱門資訊

熱門資訊 精彩導讀

精彩導讀 關注我們

關注我們