在連接過程中,經常會出現一個特定的問題:在焊縫末端,需要降低激光率,以防止形成末端焊疤。這些裂紋會降低焊縫在運行情況下的長期強度,因此無法達到 DIN EN ISO13919 標準。

熱裂紋和冷裂紋

目前避免冷裂紋的常用方式有兩種。一種是在焊接中添加另一種材料作為填充焊絲,改變局部合金成分。另一種是將部件預熱到一定的高溫。這兩種方法的原理都是減少焊縫中產生的馬氏體(一種高硬度的鋼材成分),因為過多的此類晶體結構會導致高度硬化,并因體積的膨脹而使連接區產生較大的張力。

相反,熱裂紋的成因是由于部件中合金成分、結構設計以及焊縫位置之間復雜的相互影響。此外,決定工件熱負荷的焊接工藝參數也會對其造成影響。焊接工藝中的熱裂紋是在液態金屬固化過程中形成的,也就是在冷卻過程中形成的。材料會同時受到壓力和張力的影響,并沿晶界(內結晶)出現破裂,其中部分顯示出低熔點相累積。

熱裂紋很小,通常不超過數毫米。這項研究專注于實際熔覆中形成的熱裂紋。這些固化裂紋通常深埋于表面之下,難以檢測。與冷裂紋相比,熱裂紋通過掃描電子顯微鏡(SEM)可以看到自由固化的樹突表面(見圖1)。

圖1:掃面電子顯微鏡下可見自由固化樹突表面,這是熱裂紋的典型特性。

匙孔是關鍵

在深熔焊接中,焊接的能量傳遞發生在激光束汽化材料的過程中。產生的汽化壓力會形成深入的充滿蒸汽的孔洞,也就是匙孔。由于匙孔本身的動態特性,當沿著焊縫推進時,激光束產生的熔融材料在熔池內發生流體運動。熔融的金屬在匙孔周圍流動。使熔池后部產生渦流,從而影響熔池的三維幾何結構。匙孔、熔體流動、熱裂紋這三者的關聯在于:匙孔、熔體流動、熱裂紋存在一個周期性,而這個周期就是匙孔的震蕩頻率和熔池形成相對應熱裂紋的頻率。

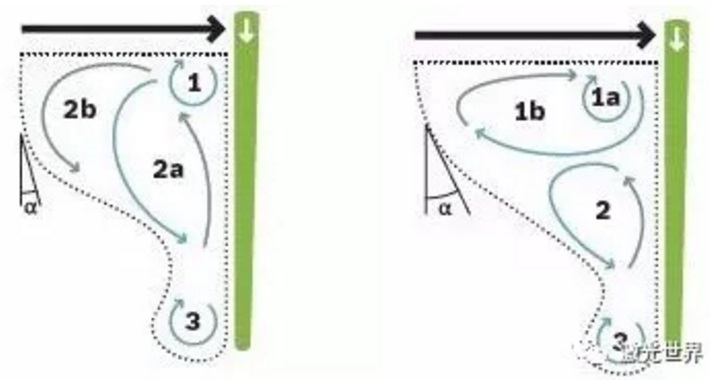

反之亦然,也就是說,熔池渦流和焊池幾何結構會受到匙孔能量傳遞方式的影響。有多種測量技術可用于這些熔池運動的分析。最新開發的一種方式是:通過創建焊接池中流體現象的中值圖像,獲取流體運動的足跡。這項技術在熔池中引入了其他微粒,并借助X光觀察和追蹤其軌跡,以收集流動情況的信息。科學家們發現,當焦點位置移動一個瑞利長度時,熔池上部渦流的旋轉方向就會發生逆轉(見圖2)。與此同時,他們還發現,同樣的焦點位置移動會降低熱裂紋敏感性。

因此,他們使用熱力模擬,分別檢測改變后的流動現象與改變后的熔池幾何結構和減少裂紋形成這兩者之間的關系。結果顯示,隨著熔池幾何結構的變化,最大應變位置和焦點位置都發生了移動,這些發現可用于改變熱裂紋的形成條件。因此,要避免熱裂紋,唯一要做的就是在流動特性上施加足夠大的影響,以改變熔池的幾何結構。

研究人員提出了多種方案用于改變能量傳遞到匙孔的方式。一種方法是在不同的聚焦條件下,使用不同亮度(光束參數乘積2~24 mm*mrad)的激光。在另一種方法中,科學家研究了同等光學和力學邊界條件下,激光波長(1.03 μm和10.6 μm)的影響。遺憾的是,這些方法都失敗了。在這兩種方法中,團隊都成功改變了裂紋的形式和特性,但不能完全消除裂紋。他們還發現,一旦提高焊接速度,裂紋敏感性就會大幅提高。

圖2:流體動態隨著焊接時焦點位置的移動而改變。

雙重突破

防止裂紋的第一種方法是雙光束焊接,將主光束的輸出功率以72:28的比例分配給初級和次級光束。只要兩道光束是一前一后,也就是次級光束緊跟初級光束,且次級光束對準兩道光束共享熔池的特定點,就能完全避免開裂。但這需要根據具體的熔池長度調整間距,而這取決于所選激光的輸出功率。

第二種技術是使用時間調制激光束進行焊接。通過慎重選擇連續調制振幅,無論何種焊接深度和速度,都可以在廣泛的調制頻率范圍內完全避免開裂。對熔池流動特性及其幾何結構的分析顯示,時間調制功率可以產生顯著的影響。還可以在焊接過程中進行熔池長度波動熱力表面測量,并大幅減少此類波動。由此產生的可測量參數,可用于監控和穩定流程。在真實部件上進行的一系列測試都證明這種方法擁有巨大潛力,有助于在未來高強度鋼材的焊接中消除裂紋。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們