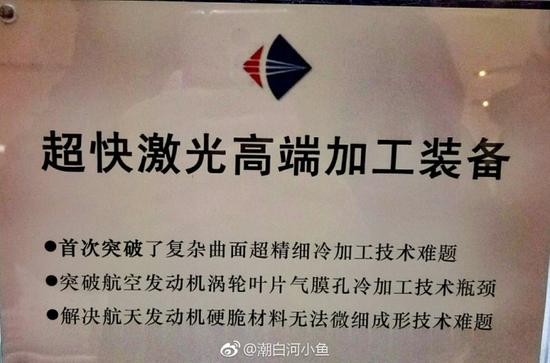

中科院西安光機所目前展示了新的激光加工設備,實現了對航空發動機渦輪葉片的氣膜孔冷加工突破。

這種基礎能力層面的突破,對于中國所有類型的發動機——包括渦扇20和渦扇15在內,都是極大的利好消息。

現代航空發動機的結構原理,其核心都要落到燃油和壓縮空氣在高壓下進行劇烈的燃燒,然后高溫高壓的燃氣猛烈推動渦輪葉片旋轉上;這才能把燃油蘊含的能量,從熱能的形式轉化為機械能。

這也意味著,發動機的性能提升——不管是要求推力大,還是要求省油,又或者要求壽命長;都得靠渦輪葉片在耐高溫能力的提升上實現,越是能耐受高溫,這方面性能指標越容易提升。

特別是渦扇15作為五代機的發動機,本身非常強調超巡能力——不開加力燃燒室的情況下,提供很大的超聲速推力。這意味著發動機燃燒室必須處于非常高溫度的燃燒狀態下,才能賦予燃氣足夠的速度。

比如現在F135等新一代軍用發動機,渦輪前的溫度已經超過2000K——最近日本新一代戰機的發動機驗證機,也已經宣稱達到這一目標。

2000K,意味著超過1726攝氏度。這種要求,光靠現有的鎳基高溫合金本身的材料去硬抗,那是絕對扛不住的,現代先進發動機,至少要采用三管齊下的手段。

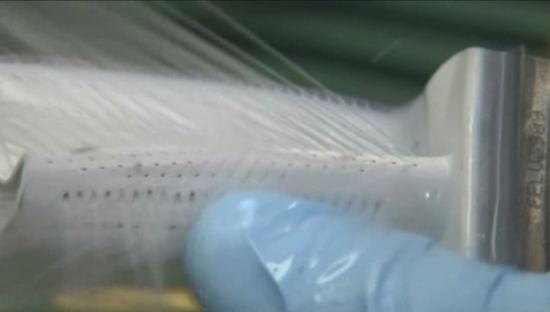

國內展出樣品,注意開孔

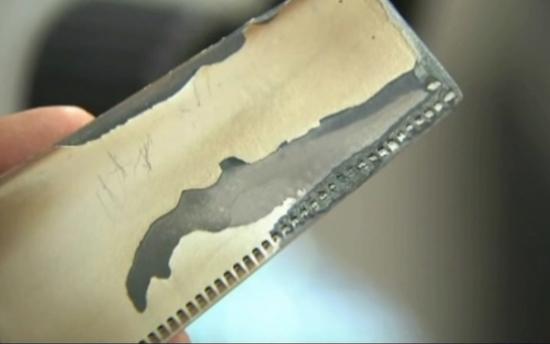

國外發動機葉片氣孔測試

盡可能提升渦輪葉片材料本身的耐高溫能力,當然是必要的;國內經常在新聞上報道,中國發動機單晶材料又獲得突破,主要就講這個方面。

但是這方面的改進,傳統材料的邊際效應很厲害:要提升一點點溫度,需要的代價都很大。目前這方面的突破方向,主要在陶瓷復合材料上,不過由于韌性等問題,短時間內還是沒有辦法實用。

長期使用后破損的葉片,注意涂層

而另一條路子,就是想辦法減少熱量傳遞到渦輪葉片上數量,延緩它的溫度上升。這主要依靠在葉片上做一層本身耐高溫、導熱又很差的隔熱涂層來實現。

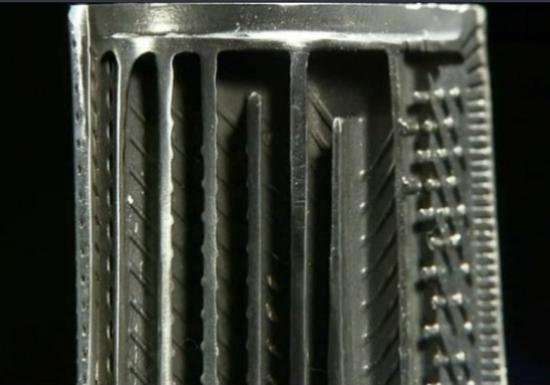

現代葉片都是空心的

此次西安光機所的技術,就是第三條路子:通過從葉片內部向外噴射高壓空氣,強制冷卻葉片,并稀釋、隔離燃氣對葉片的直接沖刷。

西安光機所公開的信息不多,但是它提到的幾條,包括無重鑄層、無微裂孔、無再結晶,都指向了這樣的改善:

這種技術應用以后,國內在渦輪葉片制造上,因為加工導致的產品報廢幾率能得到顯著降低;而且產品的成品,潛在的制造缺陷降低,產品品質的一致性——這代表著實際性能的普遍改善。

雖然國內發動機長期積弱,但是近十年以來,中國發動機研制開始走上正軌的跡象是非常明顯的。

特別是航天、中科院等其它集團涉足航發研制領域,極大的增加了中國發動機發展的活力,以及對于相關設備技術的需求;類似這樣的技術突破,還將越來越多的出現,并廣泛的投入到實際使用中。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們