當前,汽車行業的驅動因素之一是如何在不增加成本或對性能、質量和安全性等造成損害或影響的情況下制造出更輕量化的汽車。對于座椅結構來說,這主要包括使用更薄,強度更高的鋼材,近年來混合型材料結構也得到了廣泛的研究。這一點同樣適用于僅金屬類的混合結構以及金屬/ 塑料復合材料所打造的部件結構。

這些混合材料結構的使用會帶來許多不同的挑戰,最明顯的是如何將具有不同化學、機械和熱性質的構成材料焊接在一起。目前用于焊接塑料和金屬材質的最傳統的技術是粘合劑粘合、機械焊接、包覆成型或這些工藝的組合,此類手段都涉及大量的組裝操作,以及會產生設計上的限制。

如今,在越來越多的工業應用中,激光器已經被視作為一種用于直接將塑料/ 復合材料與金屬進行焊接的替代型解決方案。該方法不需要額外的液體/固體粘合劑或組裝元件,并且與機械接頭和復雜且昂貴的模具相比,激光器提供了很高的工藝靈活性。為了評估這種新型激光技術的可能性,德國Faurecia Automotive Seating公司與歐共體共同資助了一個名為PMjoin 的項目。

激光工藝步驟

這種直接、非接觸式的激光工藝手段包括兩個步驟。 首先,通過在該區域掃描激光并局部燒蝕材料,在金屬表面上形成帶槽的微觀結構。 凹槽可以小到幾微米寬,而通過在同一區域上多次掃描激光可以改變深度。

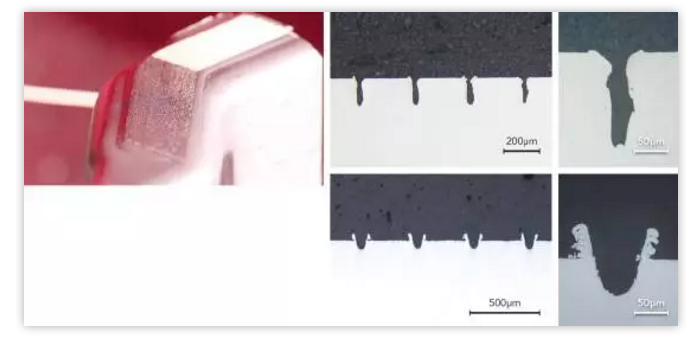

圖1 示出了兩種不同的凹槽幾何形狀:頂部是使用連續波(CW)單模光纖激光器打造的樣式,其特征是頂部帶有小的重鑄結構的不規則橫截面凹槽,而底部是采用一款納秒脈沖激光器打造的樣式,特征是在頂部具有大的重鑄結構的規則凹槽形狀。

圖1:用連續波激光器(中排位置)和納秒脈沖激光器(底排)打造的結構化表面(頂部)的細節。

在該方法的第二個步驟中,將塑料與結構化金屬重疊配置并加熱至熔融溫度。針對對激光波長透明的塑料,激光束可以從塑料側端施加—激光能量通過塑料被傳輸到接合界面上,在該界面處的能量被金屬吸收。金屬逐漸升溫,且塑料的低導熱性確保了局部熱點,使塑料熔化。

對于對激光波長不透明的塑料來說(包括大多數汽車結構塑料/ 復合材料),必須通過導電加熱金屬的方式從金屬側端進行加熱。當在界面處局部產生足夠的熱量時,塑料便會熔化。在這兩種情況下,良好的溫度控制對于避免塑料過熱(導致出現毛孔)或燃燒都是至關重要的。

雖然導電加熱解決方案無法發揮節能效用,但它與創建出穩定接頭的透射加熱解決方案一樣有效。在這項工藝中,使用連續波直接二極管激光器從金屬側端進行導電加熱。

在導電加熱和透射加熱的工藝中,必須施加壓力以確保熱量有效地傳導到塑料中。一旦塑料達到熔融溫度,便受壓流入微結構中,當冷卻時,將其自身固定在金屬結構中,從而形成機械聯鎖。

汽車座椅設計理念

作為PMjoin 項目的一部分,Faurecia 公司設計了一種以其通用的鋼制座椅結構(圖2)為模型的概念座椅靠背結構,其中座椅靠背的兩個高強度鋼側梁由PAGF30 復合材料替代。 靠背的上,下橫梁和斜倚組件,以及座墊和調節導軌結構則保持不變。

在第一部分,首先研究了微結構參數對接頭機械性能的影響。為此,布置了一套試驗設計,以生產出具有各種凹槽圖案的簡單試件,然后對樣件開展拉伸剪切、拉力和剝離試驗。研究的參數包括重復(激光)運行次數、結構密度(凹槽之間的間距)、凹槽相對于材料表面的角度、凹槽結構相對于載荷方向的定向、激光類型,以及激光功率。例如,可以使用簡單的凹槽幾何形狀來實現17N/mm2 的剪切強度值,這一剪切強度值是粗糙(噴砂)處理的表面所實現的值的2 倍以上,并且是未經處理的金屬表面值的4 倍。

如前所述,研究發現,使用不同(結構化)的激光器可以實現不同的凹槽幾何形狀。凹槽形狀的不規則性和突出材料表面的重鑄層的尺寸(和形狀)有助于將塑料錨定在接頭中。

在研究的第二步中,小規模試驗的結果被轉移到概念座椅靠背結構上。每個焊接點的機械負荷,即上下橫梁組件和復合側梁構件之間的焊接,以及鋼斜倚組件和復合側梁構件之間的焊接是通過對一款具有代表性的鋼結構進行有限元(FE)分析后確定的。基于小規模試驗的結果,在每個接合點確定了經FE 計算的荷載傳遞所需的接合面積。

由于使用了先前一個項目中的復合側梁構件,在焊接點處需要略微重新設計,以確保采用了新的基于激光的技術能夠獲得足夠的焊接面積。此外,還設計和制造了新的鋼支架以將現有的斜倚組件與復合側梁構件焊接起來。同時,也一并設計了適合的定位和夾緊夾具。

測試結果

使用在小規模試驗中確定的參數制作了一小部分概念座椅靠背結構,并進行了準靜態前沖擊和后沖擊試驗,以及動態前沖擊試驗。兩種測試類型都有助于了解結構中的失效是如何展現的,動態沖擊試驗顯示了現實生活究竟發生了什么。

雖然后者只給出了一個合格或不合格的報告,準靜態沖擊試驗還返回了一個定量的結果—也就是說,該結構究竟在什么扭矩或力量狀態下會失效。

盡管作為首個測試結果來說還是較為積極的,但觀察到的失效模式也表明設計的概念仍然過于僵化。此外,將鋼制和復合材料部件重新設計后,以最大化其對座椅背結構性能的效用,從而實現更先進的設計的潛力仍有待探索。無論如何,這種混合結構通過了動態沖擊試驗。

圖2:一般的汽車座椅結構。

這個概念研究清楚地顯示出使用激光器將塑料直接與金屬焊接是替代粘合劑粘合、機械焊接或包覆成型等傳統手段的理想解決方案。基于此結果,半結構式的混合組件現在便可以高效地利用這種激光焊接技術了。

然而,在用于結構混合組件的大批量生產前,仍然還有一段路要走。這至少需要另外一種設計迭代,以最大限度地發揮兩種材料和結構的機械強度工藝的潛力,以及對濕度和溫度等長期變量對性能產生的影響進行評估。此外,還可以考慮其它用于傳導加熱的替代型技術。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們