殲20戰斗機需要WS-15發動機

殲20服役之后,WS-15發動機何時量產成為大家關注焦點,近日中國相關單位研制成功航空發動機渦輪葉片復雜異型孔激光加工系統,標志著國產航空發動機又攻克了一個難關,為WS-15早日量產打下了堅實的基礎。

渦輪葉片復雜異型孔主要用于航空發動機氣膜冷卻,它可以用效降低燃料室、高壓渦輪工作溫度,提高發動機性能,美國正是在上世紀80年代攻克了這個技術,為四代航空發動機研制鋪平了道路。

我們知道航空發動機屬于熱機,它的原理就是將熱能轉化成動能,從這個角度來講,發動機工作溫度越高越好,不過高溫燃氣還有一個作用,那就是推動高壓渦輪帶動壓氣機,不斷為發動機補充空氣,這樣高溫燃氣的溫度不能超過高壓渦輪所能承受的極限,因此(高壓)渦輪前溫度是航空發動機一個關鍵參數。

航空發動機燃氣溫度極高,對于相關部件要求極高

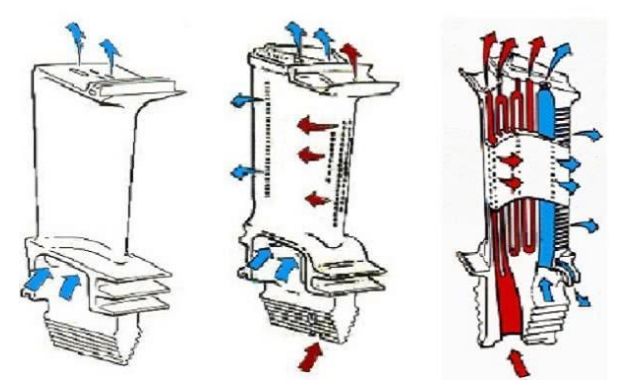

為了提高渦輪前溫度,需要提高渦輪對于高溫燃氣怕耐受能力,傳統高壓渦輪采用耐高溫合金提高渦輪前溫度,但是合金性能提高跟不上發動機性能增長要求,這樣氣膜冷卻技術就出現,它屬于反其道而行之,通過降低渦輪前燃氣溫度來提高渦輪性能,氣膜冷卻在渦輪葉片上面開出小孔,冷卻空氣從這里流出,由于它的溫度較低,因此向下沉淀到葉片表面,形成一層氣膜,隔絕高溫燃氣與渦輪葉片,熱量不會全部傳導到渦輪葉片上面,這樣就會改善渦輪葉片工作環境,提高發動機性能,氣膜冷卻技術被視為發動機性能改善一個關鍵技術,根據相關資料,現代航空發動機渦輪前溫度提高三分二由氣膜冷卻技術提供,高溫合金進展只占三分之一,它的效能可見一斑。

現代航空發動機采用氣膜冷卻技術

氣膜冷卻系統難點在于氣膜能夠均勻、持續覆蓋在器件表面,如果少了達不到應有的效果,如果多了又會影響發動機性能,在這種情況下美國率先采用了異型孔氣膜冷卻技術,它采用較小的進氣孔,從而提供較為強勁的對流渦,可以為提高傳導能力,而排氣孔較大,這樣可以提高氣膜覆蓋程度,增加氣膜附壁性,具有更高的冷卻效率,這樣就提高了氣膜冷卻效率,按照國內外航空發動機行業的說法,采用異型孔氣膜冷卻技術,可以讓航空發動機燃燒室、高壓渦輪等熱端部件冷卻效率從0.3提高到0.5,這樣就等于提高熱端部件耐受高溫的能力,從而提高發動機的性能和可靠性。

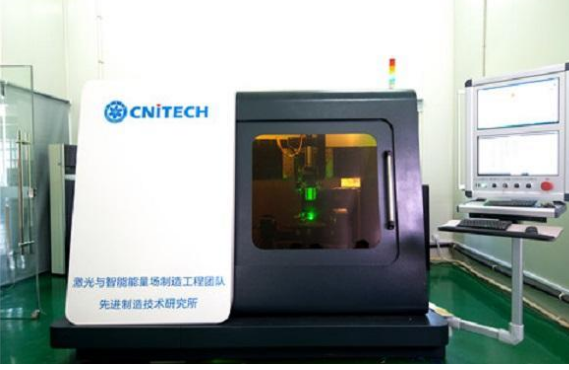

國產航空發動機渦輪葉片異型孔加工設備

不過航空發動機熱端部件內部空間狹小,在這么狹小的空間里面加工異型孔困難非常大,存在五軸坐標聯動轉換、自動對焦與補償、法向自動檢測與傾角控制、CAD驅動多工位自動化加工等眾多技術難點。由于國內經濟技術水平和工業基礎限制,國產航空發動機長期未能攻克這個難關,造成熱端部件冷卻效率較低,相應就限制發動機渦輪前溫度,從而降低了發動機推力和可靠性,經過努力,相關單位終于攻克了這個技術難關,這樣就為國產航空發動機提高渦輪前溫度打下了堅實的基礎,也表明國產航空發動機推力、可靠性將會有一個大幅度增加。

隨著技術難關逐一被攻克,WS-15航空發動機距離成熟已經指日可待,中國空軍裝備完全狀態殲-20應該已經為期不遠。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們