拓撲優化(Topology Optimization)是一種根據給定的負載情況、約束條件和性能指標,在給定的區域內對材料分布進行優化的數學方法,是結構優化的一種。

設計驗證 - 基于高端CAE仿真軟件進行產品性能的評估,CAE技術為產品設計提供了保障。拓撲優化與用于設計驗證的仿真軟件的結合衍生出了新層次的設計自由度,設計師可以輕松地通過拓撲優化找到材料布局,再考慮更多的設計要求,包括應力、屈服強度等通過晶格進行更精細程度的材料分配,達到設計的最優化。

3D打印適合用來制造非常復雜的產品設計,尤其是那些通過傳統制造難以或者無法加工出來的設計。

總體來說,拓撲優化技術尋求獲得產品設計最佳材料分布的“物善其用”,設計驗證基于產品性能出發為拓撲優化結果“保駕護航”。“拓撲優化、用于設計驗證的仿真、3D打印”三者的聯袂,實現以“輕量化、結構一體化、高端復雜化”為導向的產品再設計,是面向增材制造的先進設計與制造的“三個火槍手”。此外,在3D打印領域,關于工藝控制方面的仿真也尤為重要,隨著3D打印產業化的深入,仿真貫穿了設計到制造的方方面面。

拓撲優化,設計驗證、3D打印,這三者的結合釋放了設計的自由度,拓撲優化與仿真的結合將最優的結構形狀與最優的產品性能相結合起來設計,這樣的設計通過3D打印技術“輸出”出來。三者相互配合,相互促進,相得益彰。

本期,增材專欄與大家一同感受數字制造界的產品再設計。通過安世亞太分享的案例講述“三個火槍手”如何進行材料拓撲最優布局、晶格點陣精細化設計、產品輕量化與結構一體化設計、刻面光順化與重構設計、仿真設計驗證等多種內容。

起點-拓撲優化技術

安世中德作為安世亞太與德國CADFEM合資公司,將面向增材制造的先進設計與制造構架分為四個環節:

(1) 先進設計

(2) 工藝設計與優化

(3) 增材制造設備

(4) 質量檢測

其中“先進設計”作為“面向增材先進設計與制造”第一環節涉及三個步驟:

(1) 起點-拓撲優化技術

(2) 過程-設計與模型處理光順化與重構

(3) 驗證-仿真計算與評估

拓撲優化技術應用能建立在靜力學、屈曲、高級非線性、模態、諧響應、隨機振動等多種仿真計算基礎上,多款仿真軟件均有能力不等的拓撲優化分析模塊,其中ANSYS Topology Optimization和ANSYS Genesis均有良好的拓撲優化能力表現。

拓撲優化應用一般能夠分為如下幾個過程:

(1) 指定優化和不優化區域

(2) 響應約束定義(質量、體積、全局和局部應力、位移、反力、固有頻率、屈曲載荷因子、隨機響應、用戶自定義響應、傳遞函數等)

(3) 加工約束定義(最小構件尺寸、最大構件尺寸、拔出方向、擠出方向、對稱、循環)

(4) 優化目標定義(質量分數、慣性矩、加速度、位移、速度、應變能、自然頻率、屈曲載荷因子、隨機響應、用戶自定義、響應傳遞函數、應力、應變等)

(5) 求解與結果提取

參考案例

![]()

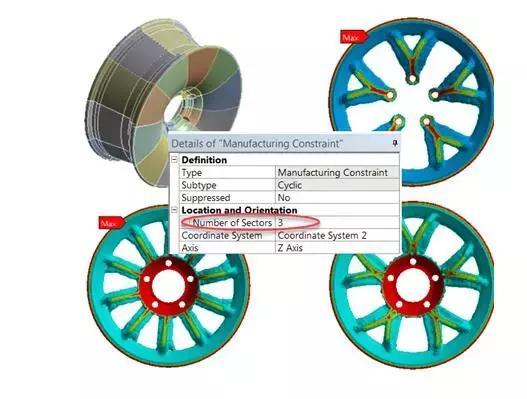

簡易輪轂結構拓撲優化設計案例

- 輪轂輪輻循環對稱約束

- 5幅輪轂優化設計區域比對

- 拔模與非拔模方向

圖片來源:安世亞太

![]()

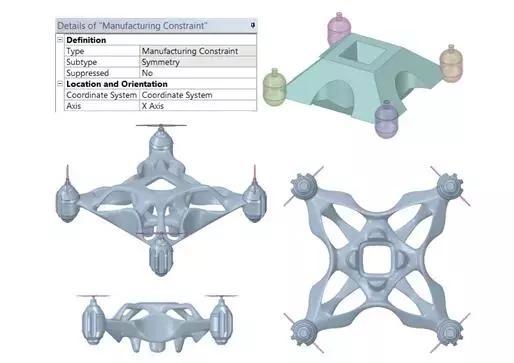

簡易無人機骨架拓撲優化設計案例

- 兩方向平面對稱約束控制

- 考慮成員尺寸控制

圖片來源:安世亞太

![]()

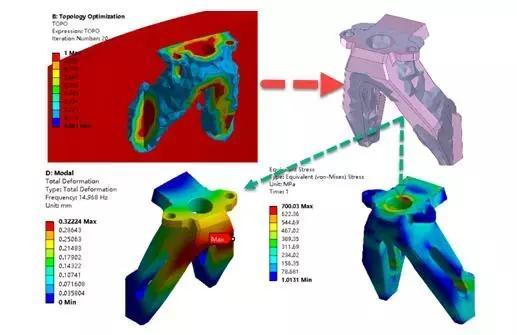

夾取機械手連臂結構拓撲優化設計案例

- 夾取機械手連臂結構傳統設計采用多螺栓組裝配連接

- 考慮多件融合思想采用增材制造手段將多連接零件組合設計

- 減少裝配工序提高裝配環節干擾因素

- 滿足產品輕量化設計

![]()

圖片來源:安世亞太

![]()

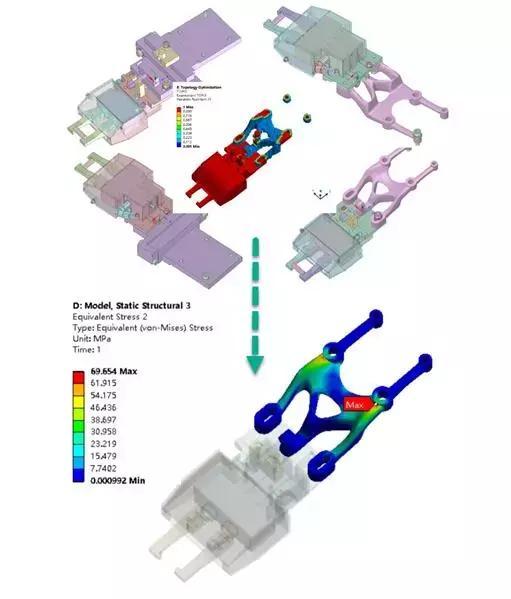

平板搬運機械連臂結構拓撲設計案例

- 平板搬運機械連臂結構原始模型采用多組螺栓連接、施焊工藝

- 原結構仿真設計驗證不滿足力學性能指標

- 考慮多件融合思想結合增材制造技術

- 迭代修改原始結構設計空間,修正產品驗證失敗結構,輕量化且依然有能力提高材料利用率

![]()

圖片來源:安世亞太

過程-設計與模型處理

設計與模型處理階段過程僅僅圍繞拓撲優化結果進行,是拓撲優化設計“起點”的延續,可以考慮如下兩個方面因素:

- 如何更好考慮刻面化結構的光順處理過程;

- 如何更好考慮結構幾何重構過程滿足特殊裝配工藝、安裝連接的需求。

SpaceClaim Direct Modeler通過“檢查刻面、自動修復、收縮纏繞、柔和”等功能,能繼拓撲優化之后將刻面片粗劣結構進行高度光順化處理,光順化的結構擁有符合力學特征和流暢的幾何過渡轉角,STL文件可以直接送入3D增材打印機進行打印。

同時SpaceClaim Direct Modeler快速建模技術、修復技術、高級蒙皮功能技術能根據光順后的外觀進行建模重構造型設計,最大化保留拓撲優化結構形貌并加入設計師對產品特殊細節思考以滿足復雜裝配結構安裝定位配合功能等需求。

參考案例

![]()

輪轂結構的光順化處理與結構重構設計案例

- 光順化設計

- 剖面蒙皮技術

- 曲線抽取技術

- 結構重構

![]()

圖片來源:安世亞太

![]()

異形齒輪結構點陣設計案例

- 基于Lattice拓撲優化進行輕量化設計

- 重構模型考慮齒輪的安裝、定位、公差配合

- 增材制造工藝完成產品打印,輔以機械加工

![]()

圖片來源:安世亞太

![]()

骨骼結構點陣設計案例

- 基于Lattice點陣填充

- 滿足醫學中相關骨結構的分析研究需求

![]()

圖片來源:安世亞太

保障-設計驗證評估

設計驗證評估是“先進設計”的護航員,是拓撲優化技術運用、結構設計與重構合理性的最終保障。

ANSYS Mechanical驗證系統搭建能將拓撲優化后的光順化重構模型直接引入驗證系統,驗證求解模塊完全繼承初始模型加載的邊界條件快速建立驗證計算,仿真工程師也可以基于此搭建更高級的仿真驗證分析。

![]()

圖片:驗證系統搭建,來源安世亞太

參考案例

![]()

掛架結構設計驗證案例

- 原結構采用拼焊設計,局部位置不滿足驗證計算需求

- 修改原結構設計空間考慮多件融合增材制造設計

- 基于多工況計算獲得拓撲形貌

- 直接建模法重構幾何進行多工況驗證產品強度

圖片來源:安世亞太

![]()

夾取機械手連臂結構設計驗證案例

- 原機械手臂結構設計采用多螺栓連接

- 板件加工方便但耗材嚴重

- 拓撲優化考慮多件融合設計

- 提高裝配可靠性且輕量化效益顯著

- 基于刻面光順化幾何結構進行多工況分析直接驗證設計的合理性

圖片來源:安世亞太

小結

產品概念設計初期,憑借想象、經驗對其進行研發設計往往不夠,充分利用“拓撲優化技術”結合豐富“產品設計經驗”,更有能力設計出滿足產品結構技術方案、工藝要求、質輕、質優等特質的卓越產品。

拓撲優化技術多見于輕量化、多件融合等設計運用,但長期制約于最優拓撲形貌高度復雜演化、設計空間多變而難以用傳統制造方法加工。增材制造技術是一種通過材料層層累加的方式實現產品結構制造的方法,增材制造技術的成熟發展為復雜產品、異形設計制造實現了可能。

拓撲優化技術尋求一種能夠根據給定負載情況、約束條件和性能指標,在指定區域內對材料分布進行優化的數學方法,將區域離散成足夠多的子區域,借助FEM分析技術按照指定優化策略、約束準則、目標等從這些子區域中刪除一定數量單元,用保留下來的單元描述結構的最優拓撲,發揮系統材料最大利用率。

拓撲優化技術打開了產品再設計領域前所未有的天地,增材制造技術的核心價值也體現在以拓撲優化、點陣設計、創成式設計引領的復雜產品設計之中。這些因素的結合使得產品輕量化、結構一體化、復雜結構設計與加工成為可能。

期待安世中德面向增材的先進設計與制造解決能力以及高端仿真技術解決能力與開發能力,助力更多企業產品“設計優化升級、復雜工程項目研發攻克、應用開發自主化”等進程的實現。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們