在美國休斯實驗室的科學家梅曼在1960年宣布第一臺激光器誕生的兩年后,美國寶利來公司的E. Snitzer就報道了第一臺摻鐿光纖激光器。但是直到解決以下兩個關鍵技術點,光纖激光器才真正從實驗室走向實用:1)1985年英國南安普頓大學光學研究中心通過MCVD研制出單模摻鐿光纖;2)1988年E. Snitzer光纖激光器提出雙包層光纖。九十年代初矩形內包層的出現,使激光轉換效率提高到50%,輸出功率達到5W。進入2000年以后,隨著高功率半導體激光器泵浦技術和雙包層大模場光纖制作工藝的發展,光纖激光器的輸出功率逐步提高,采用單根光纖的技術路線實現了超過10,000W的激光輸出。

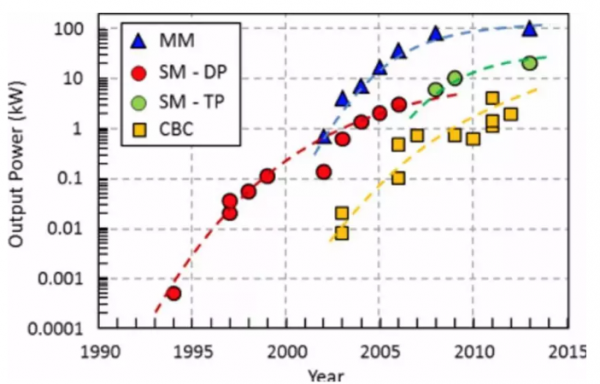

激光技術以其良好的遠距傳輸特性和高能量密度,早在80年代就以化學激光器為代表進入軍工領域。但是化學激光器的低輸出穩定性和低光電轉換效率帶來的高能耗、龐大的體積和重量,使得激光武器長期只能夠以大型波音飛機為載體,而且實用化進展緩慢。光纖激光器在20世紀90年代開始的高速發展,以及光纖激光器天然的高電光轉換效率和單模態輸出能力,贏得了軍工領域的重點關注,帶來了在以大模場摻鐿光纖、高亮度976nm泵浦二極體、高功率單模光纖激光器等方向為代表的光纖激光器技術上的大規模研發投入。軍工方面的大規模投入也推動光纖激光器技術升級的高速發展,如下圖所示,單模光纖激光器的輸出功率從1994年公開報道的不到1W到2013年的超過10kW輸出功率。

不論是單模10kW還是100kW級合束多模激光器的激光系統集成技術,國內的光纖激光器軍工技術的發展基本緊跟國際水平,但是在包括大模場摻鐿光纖和高亮度976nm泵浦二極體等關鍵零部件上相對落后,這也導致當德國Rofin和美國IPG在2012年陸續推出基于976nm泵浦技術的1kW單模組高亮度光纖激光器和4kW多模組光纖激光器的時候,國產工業光纖激光器只有300-500W的連續光纖激光器產品。

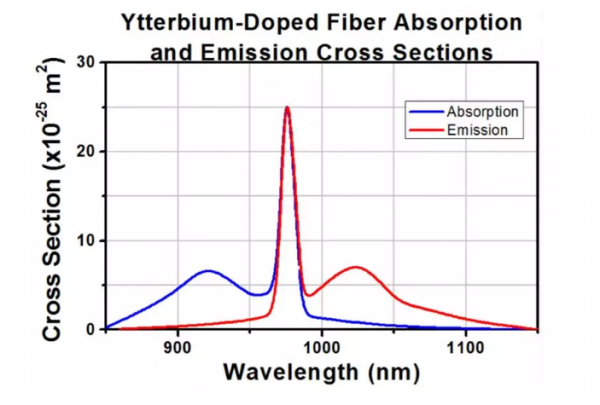

公開報道表明,976nm波段泵浦的光光效率可達到85%,而915nm波段泵浦的的光光效率為75%。在相同的泵浦功率下,相比915nm波段泵浦,采用976nm泵浦方案光纖激光器的輸出功率將高出13%。更高的光光轉換效率意味著更高的電光轉換效率,同樣激光輸出功率情況下更小的能耗、更低的水冷要求,極大的降低高能激光系統對電負載和體積、重量的要求,使得單兵激光武器、車載激光武器等移動平臺成為可能。

如上圖所示,摻鐿光纖在976nm的吸收率是915nm泵浦波長的3倍以上,高吸收率意味著更短的摻鐿光纖、更高的非線性效應的閾值,最大限度規避高功率單模組激光器面臨的受激拉曼散射和受激布里淵散射帶來的輸出功率飽和甚至輸出功率不穩定的現象。

這些獨特的優勢使得高亮度976nm和泵浦二極體一直是軍工應用的必選泵浦源。相比于國內的915nm泵浦路線的25-30%光電轉化效率,976nm泵浦技術路線光電轉化效率超過42%,在6kW以上的超高功率激光器節能省電特點及帶來的經濟性被充分認識并且是各大激光設備商一直追逐的方向。此外,976nm泵浦路線可實現的光束質量更高,在切割領域,其切面錐度更小、切割斷面紋路更細;在焊接領域,976nm泵浦的單模高斯分布能量密度高,這在鋰電池等精密焊接領域擁有著獨特的技術優勢。IPG在2005年開始,系統掌握了976nm泵浦的激光器技術,為國際工業上首先成熟擁有976nm泵浦技術的激光器廠商。IPG使用獨特的側面泵浦技術去消除了976nm波長的溫度敏感性,產品可以長期穩定使用,累計出貨10萬臺左右,2018年收入超過14億美元。

但是高亮度976nm泵浦二極體產業鏈的不完善極大的影響了國產激光器廠商推出基于976nm軍工技術的高功率光纖激光器的產品進度。GW激光自從2015年在上海建立生產制造基地就致力于976nm軍工技術光纖激光器的產業化。976nm軍工技術產業化首先要解決的就是可靠性問題:從以項目研發驗證為目的、激光工作時間可能只有幾分鐘到幾小時高光束質量而廣受科研軍工機構關注和使用,而工業應用需要24小時7天的滿負荷運轉,這種長期可靠性要求對整機設計、零部件選型、生產制造的一致性都提出了全新的挑戰。針對工業應用嚴苛的可靠性要求,作為國內976nm軍工技術產業化的第一人,GW在2016年推出的1.5kW單模組激光器、2017年推出的3kW單模組激光器采用了以下策略:

1. 采用德國Dilas的IS58二極體系列中成熟的976nm300W泵浦源。有別于軍工項目上使用的600W、甚至800W976nm泵浦二極體,300W的IS58二極體已經在工業領域應用多年,有充分的工業環境使用的可靠性數據;

2. 采用Nufern的經過工業應用充分驗證的VIII摻鐿光纖,保證工業應用的長期可靠性;

3. 采用自主開發的反向泵浦合束器,運用雙端泵浦技術,大大降低摻鐿光纖增益腔的熱負載和非線性效應;

4. 全部銅電極連接,降低IS58的高工作電流帶來的熱負載;

5. 密封的激光器設計,防塵、防水、防結露;

即便如此,GW源自軍用激光的976nm泵浦技術方案亦經歷了從軍用到工業的艱難歷程,其中進口二級體微通道水路堵塞是976nm技術方案最大問題,其原因主要是976nm波段的吸收峰較窄:在工作環境溫度變化時,泵浦源中心波長的漂移造成增益有源光纖吸收率大幅變化,容易導致光纖激光器整機性能指標波動。微通道水路對水質要求高,同時對水冷機的泵壓要求也比915nm泵浦技術方案高,使得已經習慣傳統915nm泵浦方案的激光器的客戶不能適應,從而客戶對GW的976nm泵浦技術認同度并不高。部分客戶由于采用了普通的自來水及普通水冷機,在使用一段時間后頻繁出現高溫報警問題,從而持續推廣遇到困難。工業使用環境復雜,過去中低功率光纖激光器中往往采用風冷對泵浦源進行冷卻,溫度控制能力有限,因此很長一段時間,國內主導激光器技術方案仍舊是915nm泵浦方案。

經過和合作伙伴的多年努力,GW創造性解決了進口泵浦源微通道冷卻不足導致的高溫報警問題,為976nm泵浦方案工業化推廣開辟了一條新的道路。通過泵浦源特別是976nm芯片的改進設計,與國內合作者開發了新一代高功率976nm泵浦源,擯棄了進口的微通道技術,創造性的提出了間接冷卻方案,除保證泵浦源的穩定工作溫度之外,可直接使用自來水進行冷卻,無需專門配備去離子水、離子柱濾芯以及高壓水冷機等。

從2015年設立上海公司,GW已經成功推出基于976nm技術的500W-12,000W工業用光纖激光器,上千臺的工業用戶的批量使用已經初步驗證了976nm技術完全可以滿足工業應用更嚴格的可靠性要求,而且在這個過程中通過和國內合作伙伴的持續努力,已經基本完成供應鏈的國產化,為976nm技術在國內的持續產業化奠定了基礎。

供稿/光惠激光

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們