一、 激光焊接

介紹

激光焊接以激光為熱源,采用低于母材熔點的材料作為填充金屬(稱為焊料)。液態焊料經加熱熔化后潤濕母材,進而填滿接頭間隙并與母材相互擴散,最終實現連接目的。

激光焊接質量在實際生產過程中受到多個因素影響,如激光焦點位置、熱絲電流、板材間隙及表面清潔度等。而板材表面清潔度對于焊接質量非常重要。當工件表面存在油污、油脂、手指紋、脫模蠟等污染物,激光產生的熱量會使油脂沸騰,造成炸點,導致焊接不牢固,所以在焊接前需要清洗零部件并檢測產品表面清潔度確定穩定的焊接質量。

以下為激光焊接視頻:

工藝缺陷

由于各種加工和清洗工藝可能會殘留潤滑油、切削油等影響產品表面清潔度的污染物,所以激光焊接前必須對零部件進行除油和清洗工序,否則影響熱熔填充金屬的流動能力和在焊接接頭中形成碳化相,從而降低接頭的耐腐蝕性和機械性能。

案例展示

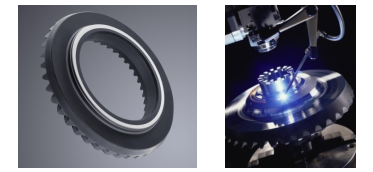

應用:焊接工藝前檢測各種金屬零件的表面清潔度,如齒輪零件的激光焊接;

清洗工藝:水性清洗,溶劑清洗,激光清洗;

后續工藝:激光焊接;

失效問題:金屬表面存在污染物導致焊縫產生氣孔,造成焊接不牢固;

解決方案:激光焊接前檢測齒輪的表面清潔度,保證焊接質量,同時監測清洗工藝的清洗效果;

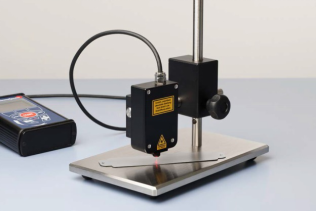

使用儀器:用戶使用SITA CleanoSpector表面清潔度儀Cleanospector檢測金屬產品表面清潔度;

二、激光剝除電纜絕緣層

介紹

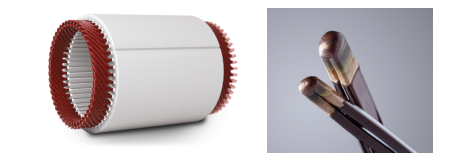

現今汽車工業中越來越多使用電氣驅動(電動性),重量輕、效率高的電子驅動產品要求使生產廠家采用更先進的制造方法。因此,存在使用矩形“Hairpins”代替圓形截面線纏繞定子。

通過激光剝除電線絕緣層時,PVC絕緣層剝除不干凈殘留在電線表面,從而造成電阻值增大;另外,通過摩擦或超聲波焊接進行連接接線端子和電線時,潤滑油等殘留污染物也會影響焊接工藝并降低電氣連接的質量。

以下為Hairpin 技術視頻:

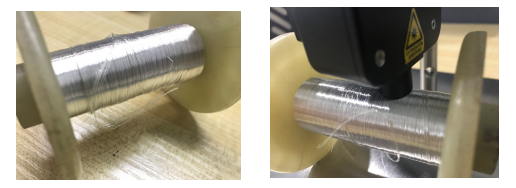

案例展示

應用: 對“Hairpins”進行激光剝除絕緣層,用于電子遷移中的電氣接觸

檢測原因:對電氣接觸用的銅電纜進行剝除和焊接

失效問題:絕緣層剝除不充分導致電氣連接不良、油污影響激光焊接(如出現焊縫氣孔)

解決方案:使用熒光法檢測產品是否剝除或清潔干凈

使用儀器: 用戶引入大量SITA CleanoSpector表面清潔度儀進行檢測,也有多臺SITA clean line CI進行在線檢測

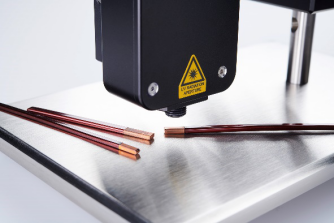

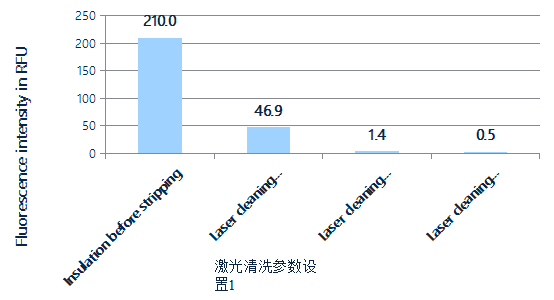

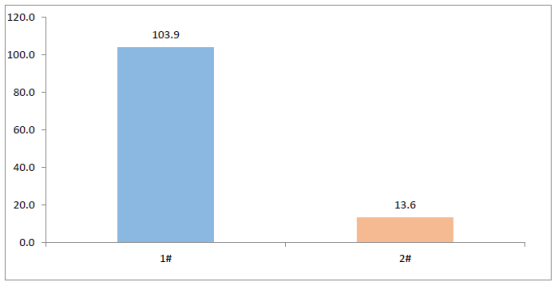

SITA CleanoSpector表面清潔度儀對激光清洗進行檢測

RFU值越大,表示污染程度越大

電線電纜的電性能不僅與絕緣層有關,也與生產過程中產生大量的殘留污染物有關,因此需進行后加工清洗。若在清洗過程中污染物和清洗劑清洗不干凈,容易影響產品電性能與品質。

案例展示

射頻電纜是各種無線電通信系統及電子設備中不可缺少的元件,而其組件中的鍍銀銅線的清潔度會直接影響信號衰減,電性能不良等。

國內知名用戶使用SITA表面清潔度儀對不同清潔度樣品進行檢測

RFU值越大,表示污染程度越大

用戶借助 SITA CleanoSpector 表面清潔度儀可以快速檢測并量化、記錄電纜清潔度的相關數據。基于此數據,避免了人為主觀判斷帶來的影響,更有效審查生產步驟和清洗程序,進而優化清洗工序,更大地提高了工作效率,減少返工率, 降低生產成本。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們