與機械加工和其他傳統金屬加工工藝相比,增材制造(AM)是一個新興領域。這個行業大多數專家都可以追溯到 1987 年,當時 3D Systems 的Chuck Hull 推出了第一臺商用立體光刻機 SLA-1。此后,Stratasys 和 EOS 相繼投身該技術領域——Stratasys 聯合創始人 Scott Crump 和他的妻子 Lisa 開發了熔融沉積建模(FDM);EOS 創始人 Hans Langer 交付了 STEREOS400,這是 SLA-1 的直接競爭對手。快速成型行業就這樣誕生了。

但是,這些早期系統有一個問題:它們只能打印塑料。如果您需要金屬零件,則必須進行機加工,沖壓,成型或鑄造。當然,EOS 在 1994 年確實開發了被許多人認為是第一臺 3D 金屬打印機的產品——EOSINT M250,但該機器使用了金屬粉末(例如青銅和鎳)的混合物,其中一種提供了形成結合矩陣所需的低熔點。這種金屬 3D 打印技術被稱為直接金屬激光燒結(DMLS)。

不再只是燒結

直到 2004 年左右,第一個完全致密的金屬 3D 打印零件才問世。隨后,EOS 推出了 EOSINT M270,這是一種粉末床系統,配備了 200W 的二極管泵浦光纖激光器,其功率足以實現熔化單個金屬顆粒。幸運的是,該公司無需更改其商標名稱 DMLS 中的 S,現在代表固化或“schmelzen”(德語為“熔化”),盡管業內大多數人仍將其稱為燒結。

從那時起,金屬 3D 打印確實發生了很大的變化。盡管在過去的三十年中,幾乎所有 3D 打印機都使用的“一次一層,從下而上的工作方法”并沒有改變,但 DMLS 及其表親電子束熔化(EBM)變得更加精確且功能強大,以至于這些機器制造的零件現在通常用于飛行器關鍵部件以及人體。同時,有幾種新的金屬增材制造技術橫空出世,其中包括金屬粘合劑噴射(BJ),采用金屬粉末或金屬絲原料的直接能量沉積(DED),以及 FDM,結合粉末擠出(BPE)。

這些發展帶來了金屬增材制造所需的知識基礎,主要是圍繞高質量金屬粉末加工的整個產業鏈。“在 1994 年,沒人在制造粉末。”EOS 北美應用開發和研發經理 AnkitSaharan 說,“我們被迫使用基本上是其他制造工藝中的廢料,并開發可實現目標的混合物。到 2004 年,我們已經擁有 9 種金屬,如今,幾乎所有的主要合金都可以使用,以及許多更新的,通常是專有的材料。”

除了全新的金屬粉末,EOS 和其他公司還努力改善其生產工藝。激光功率增加了 5 倍甚至更多,有些生產系統配備了雙甚至四激光。真空或惰性氣體(如氬氣)與密閉的生成腔室的結合使用,加速了零件打印。Recoater 技術、激光控制和在線計量系統的不斷發展使得金屬 3D 打印有望成為一種主流工藝,這種工藝能夠生產制造歷史上從未有過的零件。

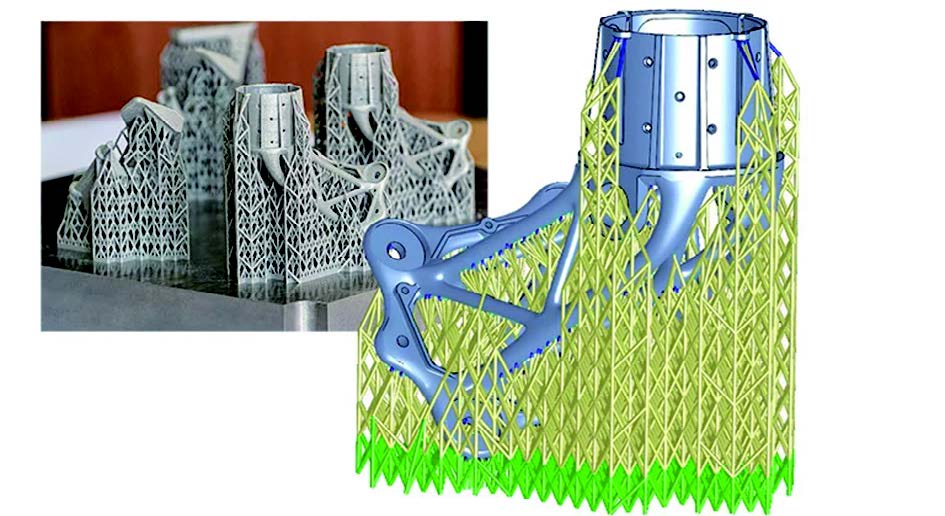

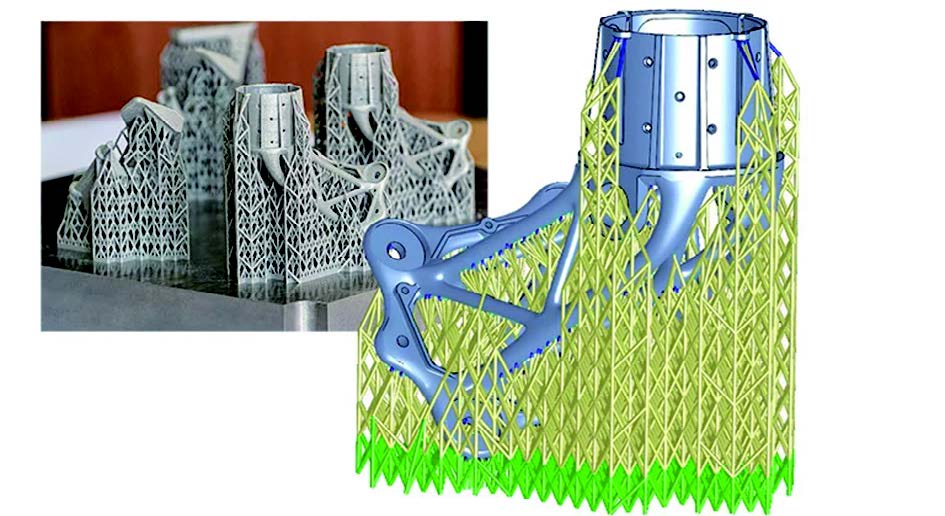

由于經常面對的非常規的幾何形狀,3D 打印產品設計師不得不擱置使用數十年的可制造性(DFM)原理設計,轉而采用增材制造(DfAM)設計。在這里我們需要指出,設計、過程控制、監視和模擬軟件,這些工具與高品質粉末和原料同樣重要。

3D Systems Inc. 金屬業務部門產品管理副總裁 MarkCook 對這一說法表示贊同。他說,該公司的 3DXpert 將這些功能到一個參數包中,從而為 3D 打印操作員提供了一個基于 CAD 的平臺,涵蓋了從初始文件導入到后期處理的整個過程。“每個公司都有專用的機器軟件來進行構建準備和管理過程參數,但是我們將 3DXpert 開發為整個金屬 3D 打印工作流程的單一解決方案。”

3D Systems 一直是聚合物基增材制造的先驅,它在2001 年收購了發明家 Carl Deckard 的公司 DTM 后,在 SLS(選擇性激光燒結)的發展中發揮了至關重要的作用。但是,直到 2013 年,它才進入金屬增材制造領域。那時,它將 DMP(直接金屬打印)添加到其產品組合中,與法國里奧的 Phenix Systems 合作并獲得了控股權,一年后,又收購了總部位于比利時魯汶的 LayerWise。

從那時起,3D Systems 一直在通過引入無氧構建環境來改進這兩種打印技術。在 Cook 看來,“通過將整個腔室置于真空中,我們可以消除粉末中的氧氣和氮氣,同時減少對其他污染物的吸收。”對于生產飛機和醫療部件的客戶來說,這是一個關鍵特征,特別是那些對氧氣具有活性的鈦制部件。“我們將這種環境控制級別擴展到了可移動打印模塊。這不僅確保了一致的粉末質量,從而確保了零件的一致性,還簡化了物料處理步驟并減少了機器停機時間。我們認為這些屬性對于生產金屬增材制造至關重要。”

關注后處理

對于在打印后必須拆除的臨時支撐結構,有解決方案嗎? Zach Murphree 認為我們已經接近了。VELO3D Inc. 的技術合作副總裁介紹說,該公司的 Sapphire 打印機正在通過減少甚至在某些情況下取消這些支撐結構來打破金屬增材制造規范。他說:“我們繼續推動 LPBF(激光粉末床熔合)工藝的有限極限,并且能夠成打印刷零度角(即水平面)零件,而不需要任何支撐結構。”

Murphree 解釋說,無支撐打印具有多個優點。后處理成本降低了——這通常占總單價的很大一部分。同時,也不需要進行與支撐結構相關的重新設計,從而使零件從傳統制造過渡到增材制造的過程變得更加容易。最重要的是,設計人員可以通過無支撐的打印方式獲得更大的自由度,從而使一些以前無法制造的結構,例如內部流體通道和熱交換器的制造成為可能。

盡管取得了這些成功,Murphree 仍認為 3D 打印行業在完全成為主流之前還有一段路要走。“我認為 3D 打印的質量保證方面仍不完善。缺乏有關零件質量的最終數據,這是所有最終用戶都面臨的普遍問題。因此,客戶往往對從增材制造系統中提取的零件缺乏信心,這是需要我們通過新的‘質量保證和控制系統’解決的問題,該系統將機器校準和計量學結合在一起,以提供全面的制造報告,從而讓終端用戶詳細了解構建過程中發生的情況。”

“還有 3D 打印零件的成本,通常比用常規制造工藝生產的零件要高,因此,該技術的使用在一定程度上限制了高價值的航空航天和醫療零件的使用,”Murphree 繼續說道,“為降低成本,您將看到具有更大構建平臺和多個激光器的系統,以及大批量制造應用所需的質量改進。”

這款由 Inconel 718 打印的 3D 熱交換器展示了 VELO3D 在打印內部冷卻通道和精細功能時的無支撐功能

一項新的技術

到目前為止,我們僅討論了金屬粉末床融合(PBF)打印機,該打印機使用激光或在某些情況下使用電子束將微小的金屬結合成完全致密的產品。但是,金屬 3D 打印板塊出現了一些新產品,這些系統有望使構建速度比 PBF 打印機快 100 倍,而啟動成本卻低得多。而且,這些系統中的大多數是針對辦公或輕工業用途的,可直接放置在辦公桌旁邊,供產品設計師和工程師使用。

其中一種系統來自 Markforged 公司,該公司的材料主管 Joe Roy-Mayhew 介紹了該公司如何利用其在復合材料3D 打印方面的專業知識來進入金屬增材制造領域,他說:“我們在 2019 年 2 月推出了第一款金屬 3D 打印機 metalX,其初衷是采用安全且經濟高效的生產方法使金屬 3D 打印大眾化。”

metal X 打印機使用粘合在塑料基質中的金屬粉末作為原料(許多人稱為粘合粉末擠出 [BPE])。在最初的產品發布之時,該材料僅限于 17-4 PH 不銹鋼,盡管該公司此后已將其產品范圍擴展到包括 Inconel 625 和幾種等級的工具鋼。該系統通過以類似于 FDM 印刷的方式擠壓金屬原料來工作,但是留下了“綠色”部分,然后將其清洗以去除大部分粘合劑材料。“棕色”的零件被移到燒結爐中,燒掉剩余的粘合劑,并將工件熔化成完全致密的金屬零件。

Markforged 將此過程稱為原子擴散增材制造(ADAM)。Roy-Mayhew 說:“使用激光燒結時,通常會有一個金屬粉末床,從該床出來的零件取決于金屬粉末的性能。金屬粉還具有處理方面的考慮,例如廢物和回收利用,以及支撐結構和后處理要求。ADAM 則沒有任何這方面的顧慮。這是一個易于使用的系統,可提供一致、可靠的零件,并且可以在幾乎任何地方部署。”

Markforged Print Farm 是一種經濟、可擴展的解決方案,可滿足碳纖維和金屬 3D 打印需求

提高產量

PBF 的另一種替代方法是粘合劑噴射(BJ),或更具體地說是 HP metal Jet。HP Inc. 負責產品管理、戰略、業務開發和應用工程的 Uday Yadati 解釋說,該系統的工作方式類似于傳統的紙張打印機,因為它使用廣域處理來構建整個打印層。他表示:“HP metal Jet 可以將每秒最多 6.3 億納克大小的液體粘合劑滴到金屬粉末床上,這有助于快速而精確地逐層構建零件。其結果是制造速度比市場上其他金屬增材制造技術快 50 倍,但粘合劑噴嘴的價格也更低,可靠性更高。”

與 Markforged 的 ADAM 工藝一樣,粘合劑噴射零件會經歷各種輔助過程,包括脫皮以除去松散的粉末,然后在熔爐中燒結。還可能需要機加工以實現公差以及拋光以滿足表面光潔度的要求。HP metal Jet 目前僅限于行業標準的不銹鋼粉末,盡管該公司正在與材料合作伙伴合作以擴大其產品組合。但是,其產量受到限制,Yadati 表示,該技術的目標是大批量生產生產級金屬零件,尤其是汽車和消費品領域中使用的零件。

“我們的技術為汽車制造商提供了巨大的機會,因為他們正轉向電動汽車(EV)而不是內燃機。例如,大眾汽車通過 HP 和 GKN Powder metallurgy 生產的 10,000 多個高質量零件來支持其有遠見的 ID.3 電動汽車的發布,成功完成了其戰略路線圖的第一步。 未來,大眾汽車計劃將 metalJet 打印的結構部件盡快集成到下一代車輛中,并不斷增加部件的尺寸和精度,其目標是每年生產大約每年 50,000 至100,000 個足球大小尺寸的零部件。

![]()

![]()

相關文章

相關文章 網友點評

網友點評

熱門資訊

熱門資訊 精彩導讀

精彩導讀 關注我們

關注我們