隨著經濟的快速發展,在基礎設施,運輸,能源,海洋工程等各個領域,金屬腐蝕造成的損失逐漸增加。隨著粉末冶金的飛速發展,激光增材制造(LAM)技術展現出顯著的優勢,包括制造周期短,成本低等。粉末冶金的激光增材制造(LAM)技術不僅可以修復損壞的零件,還可以增強材料表層性能。因此粉末冶金的LAM技術為金屬結構的修復和延長其使用壽命提供了新的手段。在鋼材中,雙相不銹鋼具有較好的抗腐蝕性和韌性。雙相不銹鋼具有奧氏體和鐵素體不銹鋼的優點。關于雙相不銹鋼的LAM研究較少,還有待開發。

來自西安交通大學的研究人員通過使用自制的雙相不銹鋼粉末,在廣泛使用的SAF2205雙相不銹鋼基板上進行了基于LAM技術的激光熔覆實驗。在此基礎上,深入研究了熔覆層的組織和性能,以及熔覆層與基體(BM)之間的界面。相關論文以題為“Laser additively manufactured intensive dual-phase steels and their microstructures, properties and corrosion resistance”發表在Materials and Design。

論文鏈接:

https://doi.org/10.1016/j.matdes.2020.108710

本研究使用熱軋2205雙相不銹鋼作為基材。采用電極感應熔融氣體霧化法(EIGA)制備的雙相不銹鋼粉末作為激光熔覆沉積材料,粉末粒徑范圍為53-180μm。自制雙相鋼粉中Ni含量比基材高2.5%。

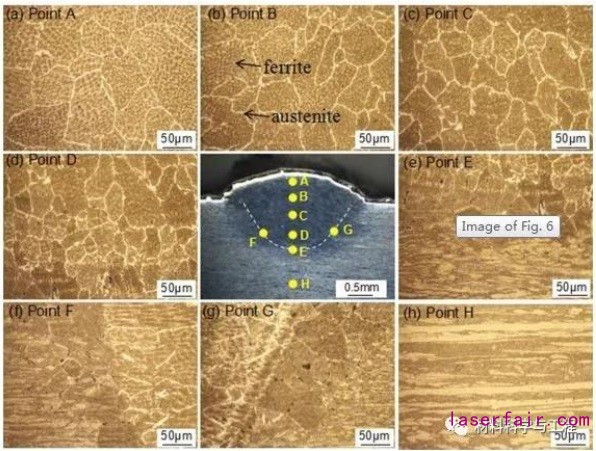

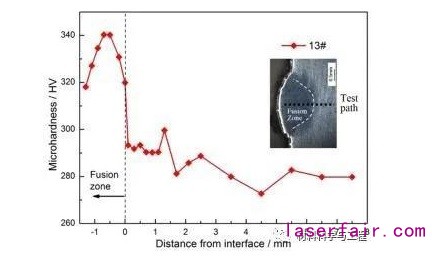

研究發現,在單焊道激光熔覆試驗后,焊接接頭晶粒尺寸略有增加,且大部分奧氏體從棕灰色鐵素體相的邊界析出。大量分散的奧氏體也從鐵素體晶粒的內部析出,呈現出不同的形狀,例如條形、點狀和塊狀奧氏體。未發現細孔缺陷和裂紋。熔覆層顯微硬度達330HV,比BM提高約15%,這是由于激光熔覆過程中的快速冷卻速度,鐵素體的含量明顯高于奧氏體,并且熔覆層的顯微組織中的位錯密度較高。

圖1 進行單焊道激光熔覆后截面的顯微組織

圖2 單焊道LAM的顯微硬度分布

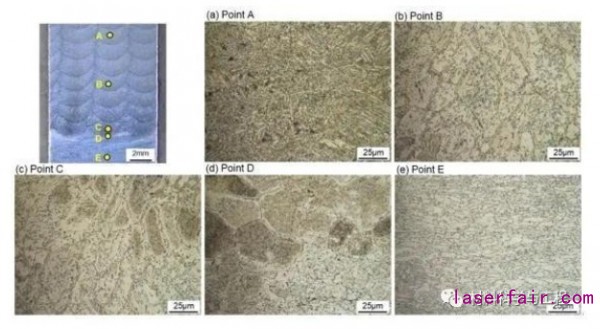

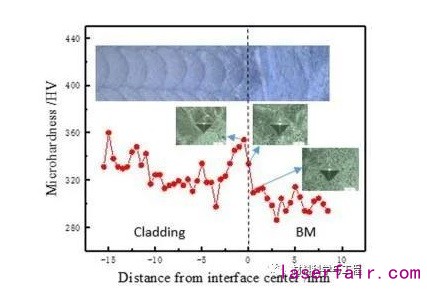

在雙相不銹鋼板上進行多層多焊道激光熔覆,發現熔覆層區的條紋狀和羽毛狀的白色奧氏體緊密地分布在黑色鐵素體的內部和邊界。熔覆層/BM界面周圍的晶粒尺寸比熔覆層上端的晶粒粗大,這是因為快速激光熔覆后的冷卻速度以及熔覆的上端被后續熔覆進行預熱。整個覆層的顯微硬度分布在305-360HV范圍內,平均顯微硬度約為328 HV。

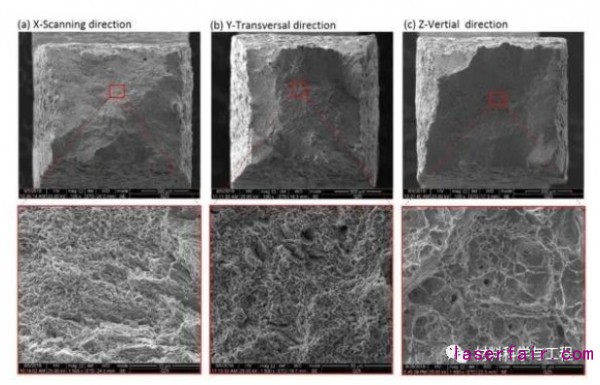

沿激光掃描方向的包層的抗拉強度和伸長率的分別為956 MPa和約40%;BM的抗拉強度和伸長率分別約為760 MPa和43%。沿垂直于激光掃描方向抗拉強度和伸長率分別為899 MPa和37%;BM的抗拉強度和伸長率分別約為775 MPa和39%。激光熔覆過程中的快速冷卻速度導致鐵素體的含量明顯高于奧氏體,并且熔覆層的微觀結構中的位錯密度較高,這使得熔覆層的拉伸強度顯著高于基體的拉伸強度,但伸長率卻略有下降,均為韌性斷裂。耐腐蝕性能也有所下降。

圖3 多層多焊道激光熔覆的橫截面的顯微組織

圖4 多層多焊道激光熔覆層的顯微硬度分布

圖5 拉伸斷裂的SEM圖像,拉伸方向(a)沿掃描方向,(b)沿橫向方向,(c)沿垂直方向

綜上所述,通過正交試驗得出最佳工藝參數為激光功率1300W,掃描速度480mm/min,送粉速度12g/min。與2205基板相比,使用自制的雙相不銹鋼粉末制備的覆層的顯微硬度得到了改善,覆層的平均顯微硬度與2205基板相比提高了約15%。熔覆層中奧氏體和鐵素體相的比例分別約為47%和37%。本文得出了最佳工藝參數,可為后續雙相鋼激光熔覆提供參考。(文:破風)

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們