激光是繼原子能、計算機、半導體之后,人類的又一重大發明。作為一種新光源,以其方向性好、亮度高、單色性好等特點在各領域都得到了廣泛的應用。如今,廣泛受益于工業生產、通訊、醫療衛生、軍事以及科研等應用場所。在智能化的風潮下,我國激光加工行業也面臨著轉型升級。

一、激光加工助力中國制造

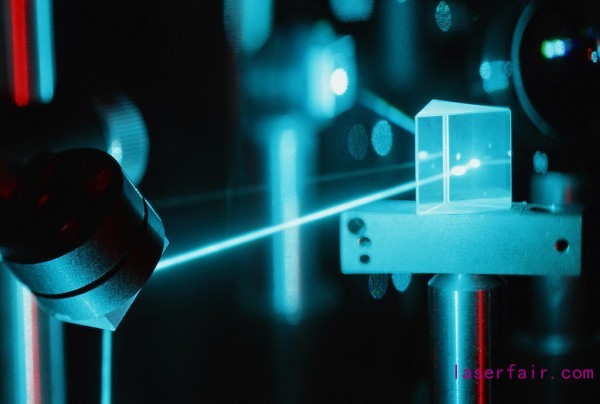

傳統激光主要有四大特質: 高亮度、高方向性、高單色性和高相干性。因此激光的空間控制性和時間控制性都很好,這給予了加工對象的材質、形狀、尺寸和加工環境等很大的自由度,因此特別適用于自動化精密加工。同時,激光加工系統與計算機數控技術相結合可構成自動化智能加工設備,已成為工業企業實施金屬鈑金加工的關鍵技術;而皮秒、飛秒等超快激光以及紫外激光等新型激光技術,則在消費電子行業的非金屬材料加工領域展現出旺盛的需求。

目前,歐美主要發達國家在大型的制造產業,如汽車、航空、造船、電子等行業中,基本完成了用激光加工工藝對傳統工藝的更新換代,進入“光時代”。我國激光產業市場起步較晚,隨著國家裝備制造業的迅猛發展,激光產業發展邁向新臺階。激光作為先進制造技術不僅提升了傳統產業的發展,同時也借助傳統產業的優勢,使激光產業自身取得廣闊的發展空間。

在中國制造2025的大戰略背景下,傳統工業制造業面臨深度轉型,其中一個方向就是效率提升的同時轉向附加值更高、技術壁壘更高的高端精密加工。近年來,我國已經成為全球最主要的激光加工設備制造基地和消費國,激光加工設備廣泛應用于模具、鈑金加工、鋰電、新能源、表面處理、增材制造等多個領域。受宏觀經濟發展、制造業產業升級、國家政策支持等因素影響,中國激光設備受業內關注,市場發展迅速。

盡管激光設備發展成效顯著,但發展同樣存在著不少問題。我國激光產業的產業化進程依舊緩慢,行業內的工業水平也較為落后,高端激光制造技術與裝備嚴重依賴進口。另一方面,由于我國工業基礎較為落后,在工業激光應用領域,我國大部分產品在穩定性、性能以及工業化生產方面與國外都具有較大差距。

二、國內外激光加工市場發展格局

激光加工技術自誕生以來在工業制造中顯示出的低成本、高效率以及應用領域廣泛的優勢,受到各國高度重視。目前,以德國、美國、日本為主的少數工業發達國家基本完成在大型制造產業中激光加工工藝對傳統工藝的更新換代,同時也造就了德國通快(Trumpf)、羅芬(Rofin),美國阿帕奇(IPG)等一批優秀的激光技術企業。

為了促進激光加工技術的快速發展,主要發達國家有序組織和推進激光行業的發展,例如美國成立了精密激光機械加工協會、日本編制了激光研究五年計劃,德國制定了國家激光發展計劃等。國家層面的推動促進了激光行業的發展,同時激光應用的發展提升了各國的先進制造業發展水平。根據有關統計,全球激光加工設備銷售收入近年來保持了較快的增長速度,2015年達到100億美元左右。

隨著全球制造業的轉移以及中國等發展中國家工業化水平的不斷提升,全球激光器及激光加工設備市場比重逐漸向亞洲轉移。2012年,東亞區域就以34%的激光器及激光加工設備市場份額超過歐洲(30%)成為世界最大激光設備制造地區,并在此后一直保持著較高的占比。

國內激光上市公司中, 呈現出以大族激光為龍頭、多家中小市值激光企業共同競爭的行業格局。從市值來看,僅有大族激光、華工科技兩家激光企業超過了百億規模,其他上市公司的市值均在80億規模以下。從業務內容上看,國內企業集中于激光加工設備的集成與應用層面。行業未來正呈現兩大發展方向,以大族為代表的全功率激光企業正向上下游不斷延伸,瞄準激光器和工業機器人應用 ;另一部分專業性企業則聚焦于將新型激光技術應用于細分的微電子行業。

三、我國激光產業轉型智能制造

在激光產業鏈中,我國擁有大量激光設備集成商,同時也是激光應用的最主要市場之一。在經過多年發展之后,國產激光設備已經成功占據大部分市場份額,成為激光加工應用普及的重要推動力。隨著“中國制造2025”規劃的實施,激光技術以其無法比擬的優勢,成為推動制造業轉型升級的重要工具。在自動化及網絡化等技術大量引入之后,激光制造也開始向智能制造轉型。

“中國制造2025”發展戰略對激光加工是一個重大的機遇,整個激光產業應當積極把握機遇,沉穩應對挑戰,將激光制造做大做強,提升我國高端激光制造技術與裝備的國際競爭力,這將對推動我國高端制造領域從“中國制造”向“中國創造”邁進、促進我國產業結構升級與優化、做強我國制造業具有重要的戰略意義,也是我國“中國制造2025”戰略要求的具體落實。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們