在實際生產中很少生產超厚的鋰離子電池電極,因為超厚電極倍率性差,容量利用率低,內阻高。在本工作中,作者報道了通過激光成型技術能有效地制備超厚電極。其中以鈷酸鋰正極的厚度為700um,石墨負極厚度為650um,放電面積比容量為25mAh/cm2。研究了激光成型的電極表面形貌和化學成分。通過測試對稱電池的EIS分析了內阻和擴散特性。激光成型的正極和負極超厚電極幾何形態發生了變化,降低了電極的迂曲度、電子和離子阻抗,增強了離子特性,并且不會發生任何化學副反應及熱損傷。在0.1C時,激光成型電池的倍率性能和放電面積比容量增加了5倍。

所用的鈷酸鋰正極包括95.6wt%的LCO活性材料、2.2wt% PVDF和2.2 wt%的導電炭。石墨電極由97.4wt%的石墨、1.3wt%的SBR、1.3wt%的CMC粘結劑組成。使用球磨混合機,分別將正極和負極投入到NMP和去離子水中混合。首先,將導電炭在8wt%的粘結劑溶液中混合30min,然后加入活性材料,繼續混合120min。均勻混合的漿料分別涂布在Al箔(厚度15um)和Cu箔(10um)上。涂布后的電極在80℃下干燥1h,然后分別輥壓至厚度700um(正極)和650um(負極),對應的孔隙率為~50%。

采用超短脈沖激光系統對LCO正極和石墨進行激光成型。在指定的激光能量下,樣品表面的槽寬分別接近40和50um,達到預期深度進行的掃描次數分別為20次和10次。掃速均為18mm/s。采用空氣吹洗將激光燒蝕過程產生的顆粒進行去除。

所有的電極均沖成14mm直徑的極片,負極/正極的容量比為1.09。電極組裝成CR2032扣式電池。為了考察電極裝配和電解液浸潤性,以0.01C的小電流對電池進行充放測試,電壓范圍為3.0-4.2V。隨后,將電池的放電容量和理論容量進行對比。此外,比較了激光成型和沒有激光成型的LCO正極和石墨負極組成的全電池倍率特性,恒電流充放電電壓范圍為3.0-4.2V,倍率從0.01C增加至0.2C。

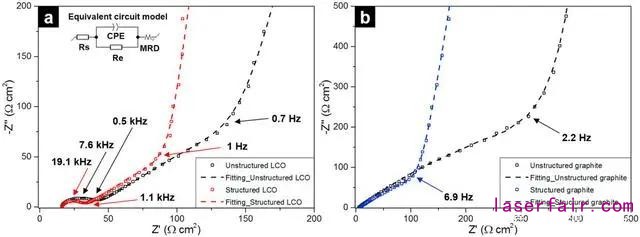

激光成型改變了本體電極結構和形貌,通過分析電極結構的變化造成的電子阻抗和離子阻抗,可找到影響電化學性能的基本因子。EIS測試頻率范圍為500kHz到5mHz,電壓振幅為10mV。通過組裝每種電極的對稱電池,分析內在阻抗特性,對稱電池采用的是非鋰插入的電解質,即將0.1M TBAClO4溶于EC/DMC(1:1,v/v)中獲得非鋰插入電解質。通過將電荷轉移阻抗從重疊的離子阻抗中扣除,簡化阻抗分析。采用Z-fit程序來擬合Nyquist阻抗,計算內阻值。

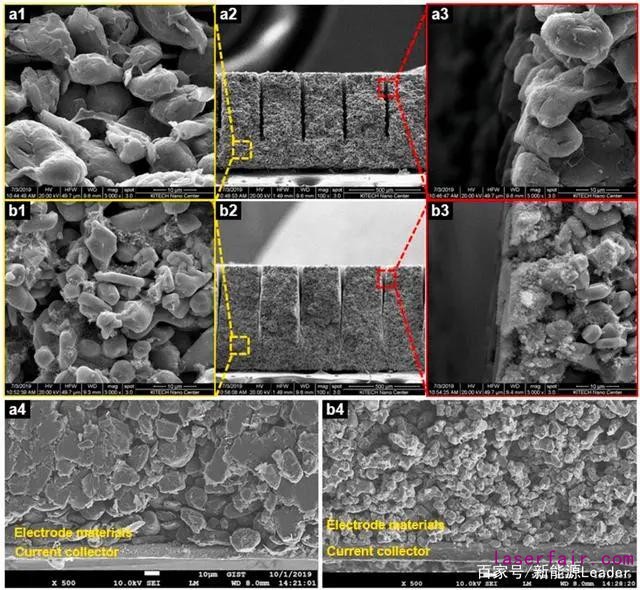

未成型和激光成型的LCO和石墨電極的表面形貌見圖1的SEM。如圖1(a2)和(b2)所示,石墨和LCO沒有膨脹和裂紋,材料均勻包覆,沒有空隙。圖1(a2)和(b2)顯示激光成型產生的溝槽具有均勻的形態和尺寸。截面圖像表明溝槽具有高的比表(深度/寬度),溝槽的寬度大概是電極厚度的2/3。與未成型的區域相比(圖1(a1)和(b1),在溝槽的邊緣(圖1(a3)和(b3))沒有明顯的融化或再固化過程發生。因此,在超短脈沖激光成型過程中熱效應幾乎可以忽略不計。在電極邊緣、因沖壓導致的活性材料與集流體之間的剝離區域幾乎不存在裂紋。激光成型的電解液和電極表面的界面面積增加了440%;未成型LCO:283.7mm2,激光成型LCO:1531.9mm2;未成型石墨:272.1mm2,激光成型石墨:1496.5mm2。由于激光燒蝕導致的LCO和石墨的平均質量損失分別為5%和10%。

圖1.(a)石墨負極和(b)LCO正極的SEM;(a1)、(b1)和(a3)、(b3)是未成型和激光成型區域的放大圖。(a2)、(b2)是截面圖。(a4)、(b4)是電極集流體附近的圖像。

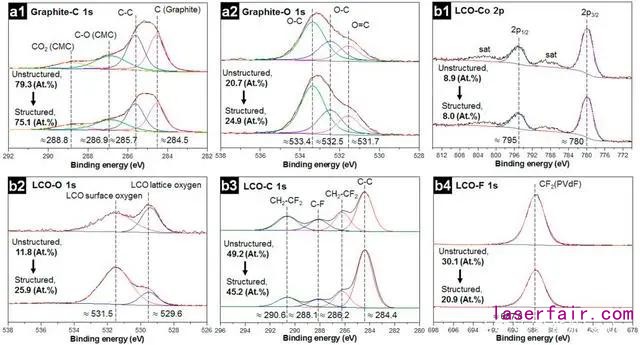

圖2. 未成型(a) 石墨和(b) LCO每種元素的XPS比較;(a1) C 1s, (a2) O 1s, (b1) Co 2p, (b2) O 1s, (b3) C 1s和(b4) F 1s。

未成型和激光成型的石墨和LCO電極顯示類似的XPS光譜。對于石墨電池,C1s(石墨在284.5eV左右,CMC在288.8eV左右,見圖2(a1))降低歸因于激光燒蝕導致的部分粘結劑和活性材料去除。O 1s光譜也發生輕微變化,歸因于激光成型過程中電極表面發生氧化。盡管由于激光燒蝕導致C 1s和O 1s的原子百分比發生輕微變化,但是并沒有因為激光成型導致新峰出現。對于LCO電極,未成型和激光成型樣品的Co 2p光譜(在大約780eV的Co 2p3/2峰以及接近+10eV的衛星峰)沒有區別。

然而,激光成型后,LCO表面(大概531.5eV)被氧化。這與圖1(b3)結果一致,由于強烈的激光輻射,導致部分LCO顆粒氧化,在LCO顆粒的表面產生碎片。至于LCO的C 1s光譜,盡管出現原子百分比的小幅降低,但是每種光譜沒有出現迥然不同的變化。例如,激光成型后,與PVDF相關的峰(大概286.2,288.1和290.6eV)降低,而C-C峰(大概284.4eV)明顯增加。從XPS數據可以推斷,激光成型有利于LCO正極的整體電導性的改善。對于F 1s,歸屬于PVDF的CF2峰僅出現在687.8eV。從C1S譜可知,因為激光燒蝕和熱交聯反應,導致氟輕微降低。基于形貌和化學研究,作者認為激光成型不會造成任何熱損傷,不會使電極結構失效。此外,激光成型僅影響粘結劑和活性材料的表面化學,不會改變材料的晶體結構。

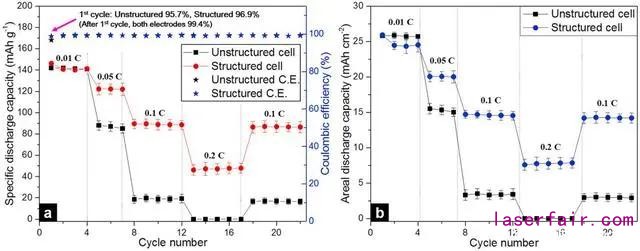

圖3. (a)未成型和激光成型全電池根據電極質量歸一化的倍率性能和(b)考慮電極質量的面積放電容量與倍率的關系。

從未成型和激光成型的全電池的倍率性能和面容量可知,在低倍率(0.01C)下,放電容量幾乎與理論容量一樣(140mAh/g)。兩種電極顯示高而且幾乎相同的庫倫效率。在倍率增加時,仍然保持高庫倫效率。因此作者認為,未成型和激光成型電池能正常使用,不存在因厚電極制備過程造成的如內部裂縫、集流體剝離或電解液浸潤差的缺陷。當增加電流倍率時(從0.05C增加到0.2C),未成型電池的放電容量急劇降低。此外,未成型電池在0.2C的容量完全不可用。相反,激光成型電池在0.05C的放電容量比未成型電池高50%。當倍率增大時,兩者的差異進一步放大。激光成型電池的可用容量比未成型電池低約5%;這與質量損失吻合,其與激光燒蝕造成的容量損失直接正相關。在低倍率(0.05C)下,激光成型電池的可用容量比未成型電池高35%。在相對高倍率下(0.1C),激光成型電池的可用容量是未成型電池的5倍之多。

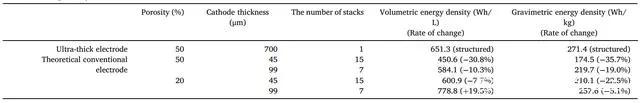

為了考慮激光成型超厚電極的實用性,測量了電極的體積和重量能量密度,并與未成型的具有高(50%)和低(20%)孔隙率的傳統薄(正極,厚度45um)和厚電極(正極,厚度99um)的理論計算值進行對比,它們的材料相同、組分和N/P比一樣。結果顯示,50%孔隙率的激光成型電極具有比傳統薄和厚電極分別高31%和10%的體積能量密度,由于降低了非活性材料,在同樣空間下活性材料的負載量更高。當孔隙率 為20%時,盡管電極被緊密壓實,傳統電極的負載量增加,然而超厚電極的體積能量密度仍比薄電極高7%,但是比厚電極低10%。這些結果表明在小尺寸電池中,激光成型超厚電極能比傳統電極更有效地利用空間(厚和低孔隙率傳統電極除外,可能發生差的離子擴散)。

超厚電極的重量能量密度比傳統電極高5%-35%(不考慮孔隙率和厚度),歸因于使用超厚電極能降低反復堆積的非活性材料,比如集流體和隔膜。尤其是集流體對重量能量密度不利,它的密度高(Cu密度為8.9g/cm3,Al密度為2.7g/cm3),而活性材料的密度僅分別為5.1g/cm3(LCO)和2.2g/cm3(石墨)。以上結果證明激光成型超厚電極具有高的體積和重量能量密度。

表1. 基于厚度和孔隙率,比較激光成型電極與傳統電極的體積和重量能量密度。

接下來作者對未成型和激光成型LCO和石墨電極進行了EIS分析。在高頻范圍,激光成型的LCO電極的電子阻抗從23降低至16Ω cm2。該阻抗與電極材料和集流體之間的接觸以及顆粒與顆粒之間的接觸有關。因為當深度達到電極厚度(460um)的2/3時便停止激光燒蝕,因此認為電極材料和集流體之間的接觸很少受影響。電子阻抗降低,與XPS分析結果一致,XPS分析認為激光成型導致可能的電子電導性提升。因為超厚電極的孔隙率相對較高(50%),因此電子導電性和顆粒與顆粒之間的接觸緊密相關。

在XPS數據中,C-C峰強增加,在激光成型區域的局部碳化導致顆粒與顆粒接觸改善,以至于降低了LCO整體電子電阻。石墨電極的EIS數據中沒有電子阻抗一項。作者認為石墨顆粒之間的電子導電性以及石墨電極和銅集流體之間的接觸電導性很好。在低頻區域,經過激光成型,LCO和石墨的離子阻抗均降低。這是因為激光成型縮短和放大了了離子擴散的路徑。特別是,擴散面積增大(大約440%),激光成型區域和電解質的界面增大。

圖4. 未成型和激光成型的(a)LCO和(b)石墨對稱電池的EIS數據及擬合,其中采用非鋰嵌入電解質(溶于EC/DMC的TBAClO4)。

降低的離子阻抗與厚電極的迂曲度有關。激光成型導致孔隙率增加。考慮激光成型的質量損失,整體電極的孔隙率從50%增加至55%。多孔復合電極的孔隙率是影響離子擴散和電極反應分布的直接因素。多孔電極的孔隙率可由Bruggeman關系表示:

其中ε是孔隙率,τ是迂曲度,γ和α是取決于電極材料、形貌、孔隙率和顆粒尺寸的常數。一般來說,γ和α大于1,迂曲度與孔隙率呈反相關,低的迂曲度導致電化學性能改善,比如由于低離子阻抗導致能量密度和功率密度較高。激光成型電極增強的離子電導是孔隙率增加和迂曲度降低的結果。

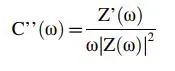

采用非插入鋰鹽,測試了對稱電池的EIS,結果顯示在最低頻范圍具有傳質特性和電容特性。當電極上發生非法拉第反應,在Nyquist圖上出現垂直于x軸的直線,對應-90°的Bode相位角。在圖5a和b的Bode曲線中,最低bode相位角表明具有電容性質,分別對應未成型和激光成型LCO正極的頻率為0.7Hz和1.0Hz。類似,未成型和激光成型石墨負極的最低相位角對應的頻率分別為2.2Hz和6.9Hz。考慮電容性質的出現意味著在導電固相表面形成了雙電層,因此激光成型LCO和石墨電極在相對高頻區的傳質速率快于未成型電極。

同時,從實驗測得的阻抗數據進行低頻范圍的復合電容分析,可觀察到電容響應的頻率依賴性。在虛電容曲線(C“對頻率)的峰頻定義為時間常數(τ0=f0-1),代表雙電層的形成時間。因此,可根據以下方程得到虛電容:

其中,Z’(ω)是阻抗的實部,Z(ω)是復合阻抗。如圖5c和d所示,激光成型LCO(τ=3.8s)和石墨(τ=0.6s)形成的雙電層速度快于未成型LCO(τ=6.1s)和石墨(τ=2.4s)。時間常數降低,證明激光成型增加了電極內的傳質。如之前所述,激光成型導致的電極幾何形貌發生變化,使得電極的孔隙率增加,迂曲度降低。因為迂曲度與有效擴散呈反相關關系,因此可知激光成型改善了離子擴散。厚電極的離子電導性遠低于電子電導性,離子電導性是控制鋰離子電池的關鍵因子。從這個角度考慮,厚電極的激光成型能有效提升電化學性能,增加孔隙率、降低迂曲度、縮短擴散路徑長度,最終增強電極的離子擴散特性。

圖5. 在激光成型前后,使用(a) LCO和(b)石墨的波特圖進行離子擴散分析,以及(c) LCO和(d)石墨的虛電容曲線。

在本研究中,作者考察了激光成型對超厚LCO正極(700um)和石墨負極(650um)組成的全電池的影響。經過激光成型處理后,電極表面的結構沒有出現熱損傷或者失效。激光成型電極的倍率性能提升,面積放電容量顯著增加,這歸因于孔隙率增加、迂曲度降低、鋰離子擴散路徑縮短。激光成型電極的幾何狀態改善,有利于增強正極和負極的傳質,降低離子阻抗。通過碳化局部區域,激光成型改變超厚電極的表面化學,降低電子阻抗。因此,超厚電極的激光成型是一種實用的技術,能獲得有限厚度電極無法實現的性能,并有效利用高能量密度和輕重量電池的空間。

參考文獻:Challenges, laser processing and electrochemical characteristics on application of ultra-thick electrode for high-energy lithium-ion battery;Journal of Power Sources 482 (2021) 228948;JunsuPark, Chanyoung Jeon, WonheeKim, Sung-Jae Bong, SunghoJeong, Hyeong-Jin Kim.

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們