雖然提高激光器的功率可以加快材料加工操作的結果,但通過光束測量工具常會發現這樣只會將激光能量分散到更大區域,從而降低對目標的照射度(單位面積能量)。現今的光束輪廓分析儀允許終端用戶為了實現精確的照射而調整激光流程,使照射度剛好能完成任務,但是不會出現如焊接過熱的情況,防止最終成果不理想。

激光操作員并不總能快速、容易地評估激光加工工具的光束質量。過去,他們依靠壓舌板、橘子皮,甚至工作臺末端的墻壁來觀察、測量激光剖面能量的分布或光束輪廓。剃須刀片甚至也曾作為測量某些脈沖激光器強度的工具。通過測量不同脈沖激光能夠穿透刀片的數量,比較不同激光光束的性能。后來,人們也曾使用肉類溫度計和電冰球等設備進行測量,它們所顯示的讀數通常只是一個大概估計值,缺乏當今測量設備的精確性和易用性。

圖1:早期的激光光束測量工具依賴燒紙,因為它能顯示光束尺寸的大致量級,但不能顯示定量數據以及激光腔失調而產生的光束熱點或孔洞的詳情(來源:Kentek公司)

得益于光學技術的應用發展,適當精確的測量系統也得到了相應發展,但測量系統既受其支持,也受其抑制。測量激光應用特性技術的同步增長,推動了激光應用的許多進展。從最初追求便捷的激光光束測量產品,到已成為現今精心設計的激光測量解決方案基礎的智能、創新的產品,該技術一直在不斷發展,以應對測量激光參數的挑戰。這是早期激光應用成功的關鍵。

功率表和光束輪廓測量儀

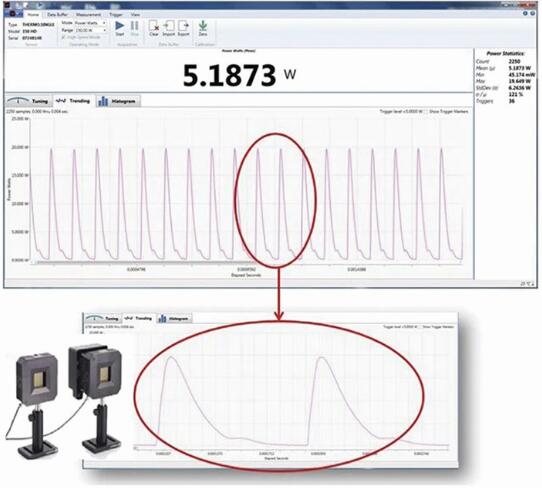

現今,大多數激光用戶都熟悉功率表。它使用半導體或熱電堆傳感器測量從幾毫微瓦到數百千瓦的激光強度。高能脈沖激光器的使用者,用熱釋電或半導體傳感器測量每個脈沖中包含的能量。商用激光能量傳感器能夠測量從微焦耳到千焦耳的脈沖,可以在不中斷的情況下量化單次發射到數百千赫的脈沖頻率。

圖2:非冷卻激光功率測量系統可以方便地對工作樓層進行強度測量,甚至對如增材制造系統那樣的狹小、受限的空間進行強度測量(來源:MKS/Ophir公司)

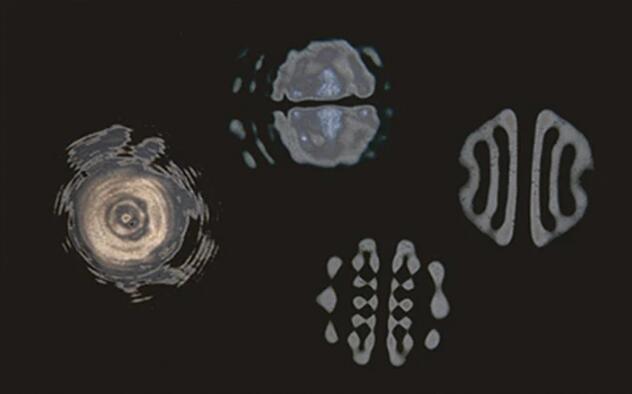

激光的截面強度分布即光束輪廓,是另一個經常需要測量的重要參數。光束輪廓分析儀可以給出一個失調諧振腔的視覺指示或輸出光,使聚焦光降能或失調,或產生其他影響傳遞光能量的問題。光束輪廓分析產品可測出光束的強度、尺寸、位置和徑向對稱性的數值分析——或平頂光束均勻性。對數據的統計分析可用于監控操作參數,尋找制造中的異常情況或趨勢,記錄工藝參數的一致性。

掃描孔徑傳感器也可用于測量光束輪廓,用短時間內以光束通過一個狹縫或微孔平移的方法進行測量。基于光圈的傳感器對光學衰減的要求非常低(如果有的話),因為只有極微小的激光會通過縫隙傳到單元探測器上。

基于攝像機的系統需要更多的光學衰減,因為攝像機傳感器可以在輻射度低至1.0μW/cm2時飽和。用于測量光束輪廓的光衰減器可以安全地提供多達16個數量級的光衰減,對入射光束的失真很小。成功實現光衰減需要精心選擇工程方案和材料。高性能材料,如激光級熔融二氧化硅,具有污染極低,透明度高,光學表面質量和平整性優異等優勢,能成功滿足千瓦級激光光束采樣系統所必需的一些要求。

圖3:現今,激光測量系統的可測量范圍從毫微微瓦特到數百千瓦,從微微焦耳到數百焦耳(來源:Coherent相干公司)

輪廓分析儀

熱釋電、硅線陣列探測器以及掃描孔徑產品,被早期的激光創新者用來監測其不可見激光束的強度輪廓。最初基于攝像機的光束輪廓儀,有模擬CID(電荷注入裝置)和CCD傳感器,還有近紅外光譜技術(NIR),帶有硫化鉛光電陰極的光導攝像機。應用低分辨率熱釋電矩陣陣列,將從短波到長波紅外范圍激光束的特征描繪出來,因為這些陣列是唯一可用來探測這些波長的工具。

現今,1980年代的8位模擬相機已經升級為12位和14位的百萬像素版本,具有巨大的動態范圍和空間分辨率。高分辨率InGaAs攝像機在短波紅外(SWIR)光譜中的輪廓光束,以及熱釋電和微測輻射熱儀攝像機,被廣泛用于監測中波和低波激光。隨著模擬接口被替代,攝像機連接顯著增加,高分辨率圖像在攝像機中被數字化,并通過高速USB 3.0或千兆以太網電纜,被發送到安裝在筆記本電腦、個人電腦或智能手機上的光束分析應用程序上。

第二代掃描孔徑傳感器種類繁多,可實現完整的激光光譜覆蓋,從紫外線到長波紅外線(LWIR)。掃描狹縫系統和掃描針孔系統對激光光束的光學衰減要求很少(如果有的話),所以非常適合高水平激光輻射度常見的工業應用領域。由于使用了特殊材料,掃描孔徑和基于攝像頭的光束輪廓產品現在可以監控多千瓦功率光纖和碟片激光器的聚焦區域,而不會損壞傳感器或光束采樣儀。

現今的功率測量

連續波或脈沖激光器的非冷卻激光功率測量系統,能實現車間內可便捷使用的監測光束強度。現今的系統,比如Ophir公司的Ariel儀器,無需水冷,就能輸出高達8000W功率的光,以測量典型處理功率密度下的非聚焦光束。此類儀器可用于測量增材制造、切割、焊接、熱處理以及其他材料加工流程中的激光功率能量。

Coherent相干公司生產的PowerMax-Pro高速薄膜熱釋電傳感器系列,進一步說明了光束分析是如何從實驗室轉入制造車間內應用的。該技術可以為用于高精細微加工和材料加工應用(如塑料焊接和玻璃雕刻)的MWIR和FWIR激光器,提供微秒級的校準功率傳感水平和脈沖形狀監測。

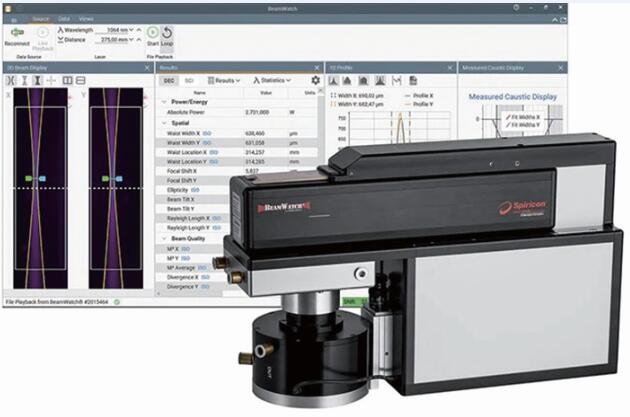

非接觸測量

用于組裝燃料電池和焊接電池組件的千瓦級光纖和碟片激光器,現在可以通過非接觸光束輪廓系統進行監測。這些集成系統找到焦平面——沿著傳播軸上最小光斑的位置——根據光束的總功率,推導出應用激光能量的輻射度分布輪廓位置。關鍵的操作參數——比如焦點轉移或束腰位置的變化,聚焦深度,光束大小,功率和工作平面上的輻射度——都是激光系統的性能指標。粉床作業表面適當的輻射度是增材制造應用成功的一個特別關鍵的指標。當前的測量解決方案還可以存儲數據,允許列出所有性能參數,以便與之前的性能配置文件比較。

非接觸激光分析儀可以同時監測整個聚焦區域、光束焦散和激光功率。從這些測量中獲得的圖像確定了激光過程中的可用輻射度輪廓。測量每個工藝前后的激光參數可能會略微減慢工藝過程,但它能確保在零件上應用正確的能量/輻射度,產生所需的工藝結果。不能準確監測參數——如激光功率、能量和工件輻射度——會浪費寶貴的材料和加工時間,也有可能使加工暴露在不規范的條件下,產生更多廢料,使工藝退化,并對最終產品壽命產生負面影響。

接下來還會出現什么?

幾十年來,激光技術憑借測量系統工藝促進了應用增長,促進了以激光為基礎的各項工藝性能的提高和產品的出現。工業激光器的現代應用直接受益于測量技術。持續采用激光工具,依賴于對關鍵激光參數的高保真分析,比如輸出功率或能量,工件上的輻射度,焦平面位置和光束穩定性。

在激光測量工具的開發中,獨創性一直發揮著作用。目前的監測技術有助于實現激光材料加工的下一場革命。對激光性能更深入的了解,有助于所有基于激光的業務拓展。在將來,激光系統性能監測可能會被標準化,以持續記錄正確的輻射度,用于流程監測。應用于某一流程工序的最優波束的清晰輪廓,將有助于在流程退化時將激光器與這個流程分開。通過穩定、可重復的流程,激光系統性能監測也能保障產出高質量產品,以確保高附加值激光加工會帶來的益處。

圖4:非接觸激光分析儀可以同時監測全聚焦區焦散情況及激光功率( 來源:MKS/Ophir 公司)

新技術和測量技術無疑將隨之而來,為激光加工和光的關鍵新應用帶來新的革命性進展。接下來還會發生什么呢?隨著成本降低,更先進的傳感器技術——比如像素更小、傳感器更大、波長覆蓋范圍更廣的相機——有望得到更廣泛的應用。緊湊的激光光束取樣儀將使生產線旁和生產線上光束分析成為可能。非接觸應用將會增加。

最后,在流程前和流程中測量激光參數將變得更加容易,便于操作員在問題發生時修復問題,防止他們在不了解過程變量的情況下就返工或報廢產品。現在可以很容易地監測高功率激光系統的性能。快速、非冷卻的功率傳感器和非接觸光束輪廓工具使得測量變得又簡單又經濟。激光先驅們早就意識到精確、可重復測量的必要性。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們