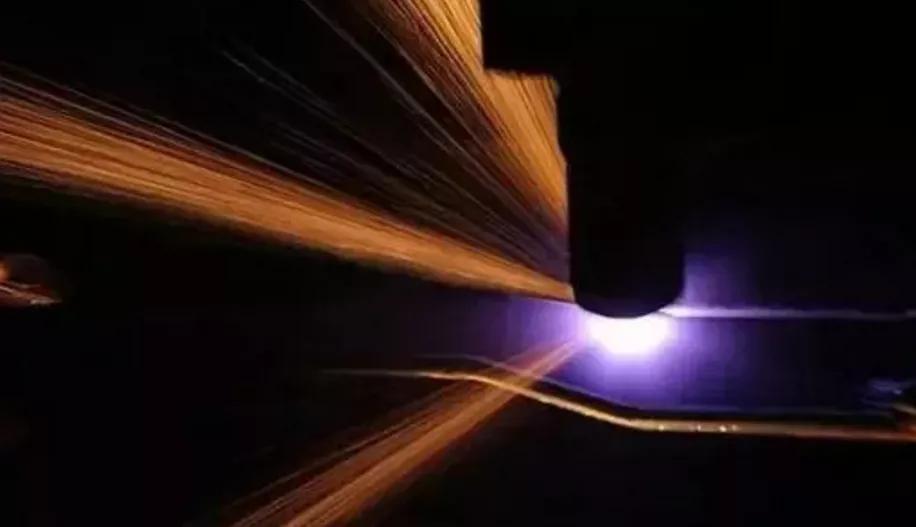

激光焊接是工業激光材料加工中最早的應用之一。在大多數早期應用中,激光產生的焊縫質量更高,從而提高了生產率。隨著激光器類別的發展,現在,激光源具有更高的功率、不同的波長和更寬的脈沖能力范圍。除此之外,光束傳輸、機器控制硬件和軟件、過程傳感器,都促進了激光焊接過程的更好的新發展。

激光焊接具有獨特優勢,包括低熱量輸入、狹窄的熔合區和熱影響區,以及以前難以使用會產生較大熱量輸入到零件的工藝進行焊接的材料的優異機械性能。這些性能使激光焊接形成的焊縫更堅固,并且在外觀上更具吸引力。另外,激光焊接所需的設置時間也少得多,加上激光跟蹤傳感器,可以實現自動化,從而降低了產品成本。所有這些新技術都進一步擴大了激光焊接的應用范圍。在許多行業中,使用不同的金屬、部件形狀、尺寸和體積的光纖激光焊接已成功應用。

1、電池焊接

電動汽車和許多電子設備中鋰電池的應用不斷增加,意味著工程師在產品設計中使用了光纖激光焊接。由銅或鋁合金產生的承載電流的組件通過光纖激光焊接連接端子,以連接電池中的一系列電池。激光焊接鋁合金(通常為3000系列)和純銅,以形成與電池正極和負極的電接觸。電池中使用的所有材料和材料組合都是新光纖激光焊接工藝的候選材料。重疊、對接和角焊的接頭使電池內部實現各種連接。接線片材料的激光焊接到負極和正極端子會產生包裝的電接觸。最后的電池組組裝焊接步驟,即鋁罐的接縫密封,為內部電解液創造了屏障。由于期望電池能夠可靠地工作10年或更長時間,因此選用激光焊接能始終具有高品質。使用正確的光纖激光焊接設備和工藝,激光焊接能夠始終如一地生產3000系列鋁合金的高質量焊縫。

2、精密加工焊接

船舶和化學精煉廠以及制藥業使用的密封件最初是TIG焊接的。由于它們在敏感的環境中使用,因此這些組件是由耐高溫且耐化學腐蝕的鎳基合金材料進行精密加工和研磨的。批量通常很小,設置數量很多。據了解,目前,這些組件的組裝已使用光纖激光焊接進行了改進。用光纖激光焊接代替早期的機器人電弧焊工藝的理由包括:激光焊接質量始終如一;易于從一種組件配置轉換為另一種組件配置,從而減少了設置時間,提高了產量;并通過組裝激光跟蹤傳感器使激光焊接過程自動化來降低成本。

3、氣密焊接

醫療設備(例如起搏器和其他電子產品)中的氣密性密封電子產品已使光纖激光焊接成為要求最高可靠性的應用的首選工藝。氣密焊接工藝的最新進展已解決了有關激光焊接和焊縫終點的問題,這是完成氣密密封的關鍵位置。先前的激光焊接技術在關閉激光束時,即使在降低激光功率時,也會在終點處產生凹陷。先進的激光束控制消除了薄焊縫和深焊縫中的凹陷。結果是一致的焊縫質量,在終點處沒有孔隙,并且具有改善的外觀和更可靠的密封性。

4、航空航天焊接

光纖激光焊接鎳和鈦基航空合金需要控制焊縫幾何形狀和焊縫微觀結構,包括最小化孔隙率和控制晶粒尺寸。在許多航空航天應用中,焊縫的疲勞性能是關鍵的設計準則。因此,設計工程師幾乎總是指定焊接表面為凸形或略微凸出,以增強焊接強度。為此,直徑為1.2毫米的填充線用于自動化過程。將填充焊絲添加到對接接頭會導致頂部和底部焊道上的焊冠一致。通過確保焊縫的良好微觀結構,焊絲合金的選擇也有助于焊縫的機械性能。

5、異種金屬焊接

使用不同的金屬和合金制造產品的能力大大提高了設計和生產的靈活性。在控制成本的同時,優化成品的性能,例如腐蝕、磨損和耐熱性,是進行異種金屬焊接的普遍動機。連接不銹鋼和鍍鋅鋼就是一個例子。由于其出色的耐腐蝕性,304不銹鋼和鍍鋅碳鋼已廣泛應用于各種應用,例如廚房用具和航空部件。該工藝提出了一些特殊的挑戰,特別是因為鋅涂層會帶來嚴重的焊縫孔隙問題。在焊接過程中,熔化鋼和不銹鋼的能量會在大約900攝氏度下蒸發鋅,這大大低于不銹鋼的熔點。鋅的低沸點導致在鎖孔焊接過程中形成蒸汽。在試圖逸出熔融金屬時,鋅蒸氣可能會滯留在凝固的焊縫中,從而導致焊縫孔隙率過大。在某些情況下,鋅蒸氣會隨著金屬的凝固而逸出,從而在焊接表面形成氣孔或粗糙度。通過適當的接頭設計和激光工藝參數的選擇,可以輕松進行整飾和機械焊接。厚度為0.6毫米的304不銹鋼和厚度為0.5毫米的鍍鋅鋼的搭接焊縫的上表面和下表面均無裂紋或氣孔。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們