技術背景

當前能源短缺、環境污染和溫室效應等一系列問題日益突出,研究結果表明在全球二氧化碳排放中運輸部門所占比例高達24%。采用輕量化技術是實現汽車節能減排,提高汽車安全的重要手段之一。在汽車中應用超高強鋼,既可實現汽車安全,又可減輕汽車車身重量。但超高強度鋼冷成形困難,難以得到復雜形狀的零件。而熱成形鋼是一種兼顧輕量化和安全性要求的超高強度鋼,在高溫下具有塑性好、成形能力強、回彈量小等特點,經熱沖壓成形后強度可達1500MPa以上,廣泛應用于車身的A柱、B柱、橫梁等安全結構件的制造。為避免在熱沖壓成形過程中板材的氧化,提高板材的表面質量和成形精度,通常其表面會預制涂層。鋁硅涂層憑借耐高溫、低密度、耐磨損、高導熱性以及膨脹系數小等優點成為目前應用最廣泛的熱成形鋼涂層。

采用激光焊接時,在焊接處涂層會熔化進入焊縫,產生較多的delta鐵素體,嚴重降低焊接接頭的力學性能。尤其對于鋁硅涂層1500MPa級別及以上的熱成形鋼,要實現焊后抗拉強度和延伸率達到母材水平是非常困難。目前工業界主流的焊接方法:1) 在待焊區域周圍先利用激光局部或全部去除鋁硅涂層(預處理);2) 實施激光焊接。該方法可避免涂層所帶來接頭性能惡化的負面影響。但也存在不足,如工序復雜、成本高、去除涂層處在高溫加熱易發生氧化等。

02

直接激光-填絲拼焊鋁硅涂層熱成形鋼板新技術

為解決鋁硅涂層中由于鋁元素引起delta鐵素體生成問題,降低因去涂層所增加的制造成本,中國科學院上海光學精密機械研究所激光智能制造技術研發中心楊上陸教授團隊開發了新的焊絲成分和直接激光-填絲拼焊鋁硅涂層熱成形鋼新技術,該技術通過調控和優化接頭微觀組織,可抑制delta鐵素體在焊接處生成,實現焊接熱沖壓后接頭性能與母材一致,已完成零部件級別測試。

新方法具有如下優勢:

1)焊前無需去除涂層,可直接激光拼焊鋁硅涂層熱成形鋼,降低工序和制造成本;

2)焊料與不同強度熱成形板材匹配,可焊性好,焊接過程穩定,降低焊縫開裂風險;

3)焊后的焊接接頭具有良好的淬透性、抗氧化性、耐磨性以及耐腐蝕性;

4)可焊接1.0mm-3.0mm 不同厚度;

5)焊接速度高達4.2 米/分鐘;

03

新技術部分測試結果

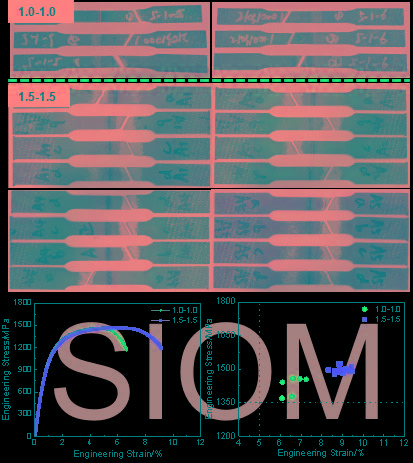

1 等強等厚激光拼焊板力學性能

1.0-1.0mm、1.5-1.5mm激光拼焊接頭抗拉強度均≥1350MPa,延伸率≥5%,焊接接頭100%斷裂于母材,焊接質量穩定。

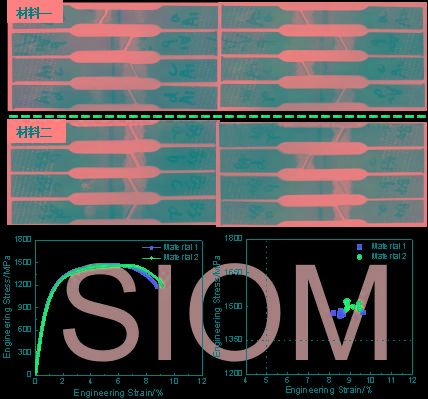

2 等強等厚不同牌號激光拼焊板力學性能

1.5-1.5mm不同牌號材料激光拼焊接頭抗拉強度均≥1350MPa,延伸率≥5%,焊接接頭100%斷裂于母材,焊接質量穩定。

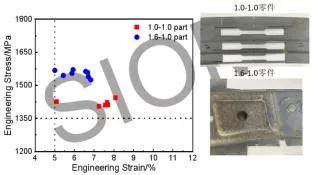

3 中試結果

1.0-1.0mm、1.6-1.0mm零部件激光拼焊接頭抗拉強度均≥1350MPa,延伸率≥5%,焊接接頭100%斷裂于母材,滿足用戶標準要求。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們