4分鐘,利用一臺專用激光焊接設備,可以自動切割、焊接完成一塊厚16毫米、寬2.4米的不銹鋼帶鋼。

自重300噸激光切割焊接一體化專用設備,專門用于焊接16毫米厚度的不銹鋼帶鋼,也是國內第一臺。

“這臺自重300噸的激光切割焊接一體化專用設備,專門用于焊接16毫米厚度的不銹鋼帶鋼,是國內第一臺。”凱奇冶金董事長蘆洪波自豪地告訴記者,此前企業生產的不銹鋼激光焊接設備,焊接的據介紹不銹鋼較薄,難度相對較低,而這臺設備則是根據國內一家知名鋼鐵企業的需求,量身定制的。從設計、研發到成形,前后歷時兩年,目前正在進行裝配調試,預計2月底交付使用。

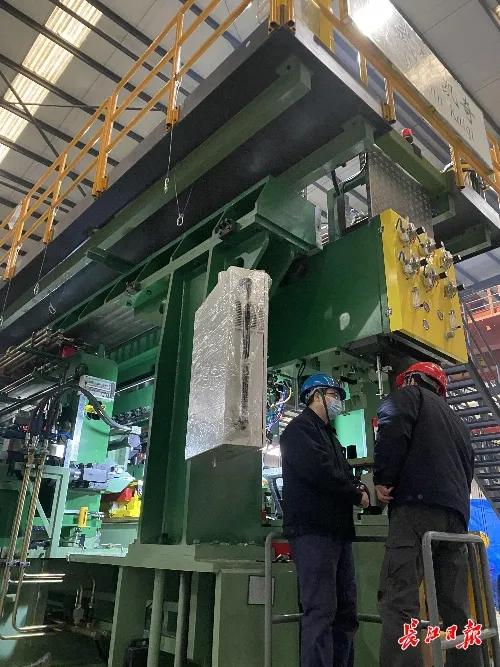

工作人員正在對機器進行調試。

據介紹,在鋼鐵行業,不同材質、特性的材料需要使用不同的設備進行焊接。對于不銹鋼而言,板厚越厚、板幅越寬,焊接難度也越大。“好比裁衣服,兩塊布要對齊、平整,再用縫紉機縫起來形成一整塊,焊接也是一樣。不銹鋼越厚,硬度就越大,也難以平整,因此要先切割平整、對齊,再進行激光焊接,保證焊接后表面光滑平整。”蘆洪波解釋道。

設備裝配現場,副總工余磊正跟著工人們上下樓梯,調試機器。長江日報記者看到,這個“龐然大物”其實是一個焊接機組,由核心部件激光源、整體焊機、控制柜、液壓系統等多個部件組成。

“這臺大功率激光焊機,首次采用了三個激光源,兩個用于切割,一個進行焊接。此前國際上采用的都是氣體保護焊模式,用的是電弧焊。”余磊介紹,與此前的設備相比,這臺設備不僅提升了生產效率,焊接性能更穩定。跟電弧焊相比,激光焊接則屬于清潔能源,能減少有害物質和氣體產生,也更節能。

在設備即將交付的背后,是兩年來上千張圖紙、模型的修改和反復溝通、實驗。蘆洪波坦言,這臺設備的最大難點就是沒有任何參照物可借鑒,只能憑借多年的經驗進行摸索。由于設備屬于大功率重型裝備,不允許出錯、推倒重來,因此每一步都必須慎之又慎,經得起推敲。

“傳統制造業正面臨著新的機遇。因此在接到相關企業的需求后,我們決意全力研發這一產品。”蘆洪波表示。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們