撰稿 | 顏悅(香港中文大學,博士生)

20年來,激光熔融制造已經發展成為主流的金屬增材制造微小尺寸的方法。然而,在實際工業應用中,該技術的一個主要痛點是可靠性不夠。因為在制造過程中熔池的不穩定性會明顯降低制造組件的性能。比如激光粉末床溶合制造過程(powder bed processes)中,常見的熔池缺陷包括孔隙率,成球、幾何缺陷、表面缺陷、殘留應力/裂紋/脫粘等導致的制造過程可靠性,重復性低嚴重阻礙了其大規模普及。因此實現熔池原位實時監測對改進制造工藝,加速制造過程,降低制造成本都非常重要。鑒于此,近期來自法國勒芒大學的團隊展示了基于雙波長全息術對激光粉末床溶合增材制造過程熔池進行原位實時監測。該工作以題為 “Melt pool monitoring in laser beam melting with two-wavelength holographic imaging” 發表在 Light: Advanced Manufacturing。文章首先介紹了雙波長全息術的基本原理,然后基于該方法對激光束熔融(Laser beam melting, LBM)靜態和動態軌跡 3D 形貌監測,以及有金屬粉末和無金屬粉末下的熔池監測。

一.實驗原理和裝置

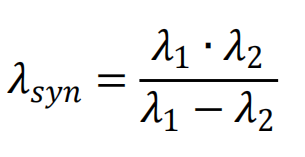

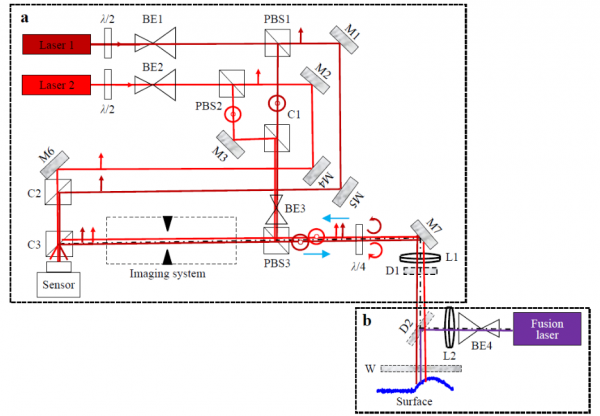

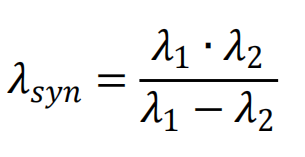

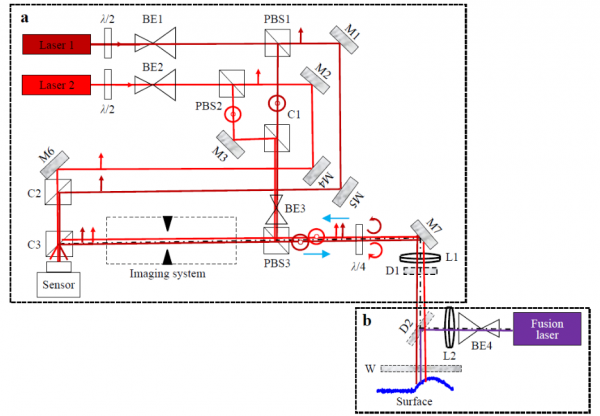

傳統單頻數字全息干涉利用兩束同頻光的干涉(一束經過物體,一束參考),然后解析其相位并反演物體尺寸信息。因為其準確測量范圍局限在 0~2 π。其物體尺寸測量范圍也局限在光源波長級別。雙頻數字全息干涉利用兩個有微小波長差異的激光進行干涉產生拍頻,其干涉信號中含有等效合成波長的相位信息,等效合成波長可表示為:因為兩個波長差異很小,其等效合成波長數值很大,因此其對應的 0~2 π 相位信息的物體尺寸檢測范圍可極大提高。文中測量原理如圖1所示:兩個不同波長的激光分別為:λ1=632.8nm(20mW);λ2=634.4nm(50mW)。其對應的合成波長 λsyn=286.74 μm。兩個激光器分別通過偏振分束器(PBS1 和PBS2)分別產生兩路信號,一路作為參考信號,經由 M6 和 C2 到相機;另外一路作為探測光,經由 M3 和 C1,最后照射到被測目標(熔池)后反射,再經由 M7,C3 到相機。參考光和探測光干涉產生全息信號,最后再進行處理反演得到被測目標 3D 形貌,其空間分辨率約 15.2 μm。目標物安裝在XY 平臺,做激光熔融的激光波長為 1080nm,功率 50W-500W 可調,激光熔融點大小為直徑 70-200μm。

二.實驗結果和分析

(1)靜態鋁合金熔融軌跡 3D 形貌監測

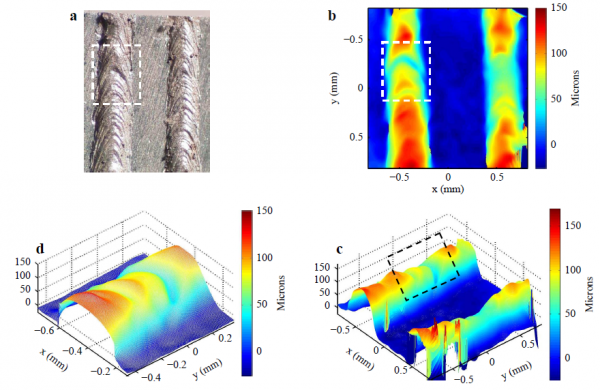

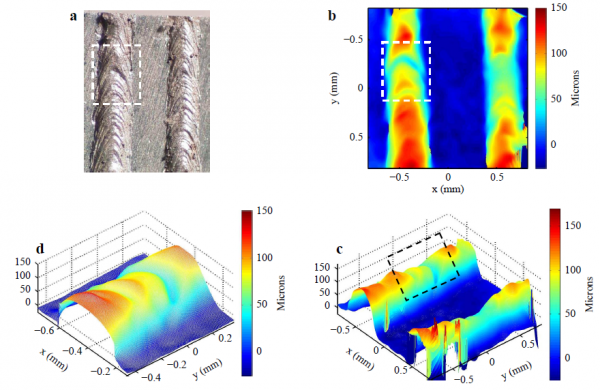

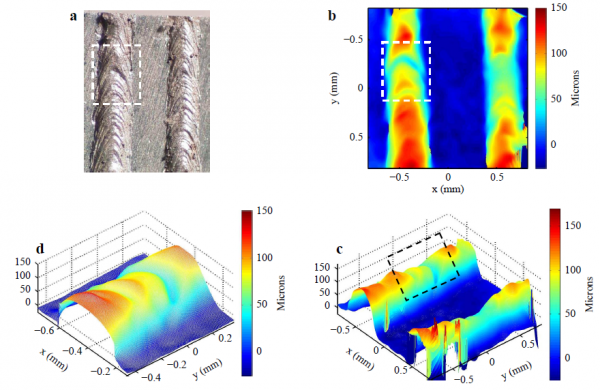

首先測量了 LBM 下產生的兩條平行鋁合金熔融軌跡 3D 形貌。測量相機曝光時間為 145 μs。結果如圖 2 所示:

圖2:a 鋁合金熔融軌跡實際照片;b 雙波長全息術測量的鋁合金熔融軌跡;c 雙波長全息術測量的鋁合金熔融軌跡3D 形態;d 局部圖(b中白色框出的區域)圖 2 對比結果表明了雙波長全息術對熔融軌跡 3D 形貌測量的可靠性。熔融軌跡中的人字形結構清晰可見。

(2)動態鋁合金熔融軌跡 3D 形貌和動態模糊問題

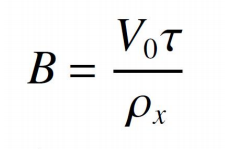

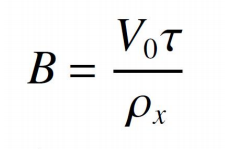

在監測激光熔融運動軌跡形貌的過程中,全息術產生的動態模糊是一個需要考慮的問題,這類似于我們用相機拍攝運動物體容易產生模糊。這時候需要控制曝光時間,曝光時間越長,就容易產生明顯的動態模糊。這在雙波長全息術中也是一樣的道理。通常運動模糊指標用以下表達式表示:其中,V0 是運動速度,τ 是相機曝光時間,ρx 是全息測量分辨率。當B接近或者大于1時,運動模糊就比較明顯。文中測量了在曝光時間為 25 μs, 三種不同運動速度下的動態鋁合金熔融軌跡3D 形貌:V0=100mm/s,B=0.16;V0 =250mm/s,B=0.41;V0=380mm/s,B=0.63。其結果如下圖中所示:

實驗結果驗證了利用雙波長全息對動態激光熔融過程監測的可行性。當然,當運動速度超過 100mm/s 時,動態模糊會降低測量效果。這個問題可以使用更高功率的激光器(全息中的兩束激光),降低相機曝光時間來改善。

(3)熔池監測

首先測量了無金屬粉末的 316L 基底熔池。測量曝光時間為 6.25 us,運動速度為 100 mm/s,激光熔融功率為 75 W,熔池區域在 100-200 um 之間,其結果如下圖:

測量結果明顯得觀測到了穿透孔(keyhole)現象。

文章進而測量了有金屬粉末下的 316L 基底熔池,金屬粉末層厚 ~100um。此時測量相機曝光時間為 25 us,運動速度為 100 mm/s,激光熔融功率為 150 W,熔池區域在 100-200 um 之間,其結果如下圖所示:

結果觀察到了明顯的熔池波動,以及熱區域軌跡的建立。這些初步結果都證明了使用雙波長全息術對熔池 3D 形貌監測的可行性。

三.結論和展望

文章詳細展示了利用雙波長全息術對激光熔融制造過程中熔池的 3D 形貌進行實時原位監測。未來,使用 GPU 對數字全息信號進行快速處理,并且使用更高功率和高穩定性的激光器做全息檢測,進而可以進一步降低曝光時間,以降低運動模糊的影響。該工作對優化原位增材制造工藝,發展可靠的數學模型,以及進一步理解熔融動態過程提供了全新的視角和機會。

![]()

![]()

相關文章

相關文章 網友點評

網友點評

熱門資訊

熱門資訊 精彩導讀

精彩導讀 關注我們

關注我們