單晶渦輪葉片是航空發動機和地面燃氣輪機的核心關鍵部件,也是工作環境最為惡劣、承受應力最為復雜的部件。單晶僅由一個晶粒組成,與常規的等軸晶和定向柱晶相比,去除了高溫高應力下可能成為裂紋源的晶界,具有更優異的高溫持久、抗高溫氧化、抗高溫蠕變的性能,大大提高了葉片的使用壽命和使用溫度。

此外,為降低葉片工作時的表面溫度,單晶渦輪葉片內部往往會設計復雜的空氣冷卻流道。這種集特殊組織和空心復雜結構于一體的零件,為其制造工藝提出了非常高的挑戰,是衡量一個國家航空工業水平和綜合國力的重要標志之一。

目前常采用定向凝固和精密鑄造相結合的方法來制備單晶組織/零件。較大的溫度梯度是制備單晶組織的關鍵,但受加熱技術的限制,短期內難以有新的飛躍;并且單晶渦輪葉片內部的空心復雜結構也為傳統制備工藝提出了更嚴苛的要求。

激光選區熔化(SLM)技術是基于粉末床逐點逐道逐層熔化微細金屬粉末的增材制造(3D打印)技術,能夠實現高致密任意復雜結構的快速成形。由于高能量激光的光斑尺寸小(80~150 μm),熔池內部的溫度梯度高(103~105 K/cm), 并且其凝固熱量自上而下方向性傳遞,這些優勢為熔池內的晶體外延生長提供了有利的冶金條件,也為制備大尺寸單晶組織甚至渦輪葉片提供了新的技術思路。

由于熔池是SLM成形過程的最小單元,因此探究單道熔池的微觀組織特征對單晶復雜構件的成形具有重要的理論支撐作用。

創新工作

圍繞粉末床激光增材制備單晶組織的可行性,結合貴陽航發精密鑄造有限公司的應用需求,華中科技大學魏青松教授課題組利用激光選區熔化技術成形了DD91鎳基單晶高溫合金的單條熔道,研究了激光功率和掃描速度對單道形貌、晶體取向和微觀組織的影響規律,并進一步探討了裂紋、雜晶等缺陷的產生機理,為SLM制備大尺寸單晶組織奠定了基礎。

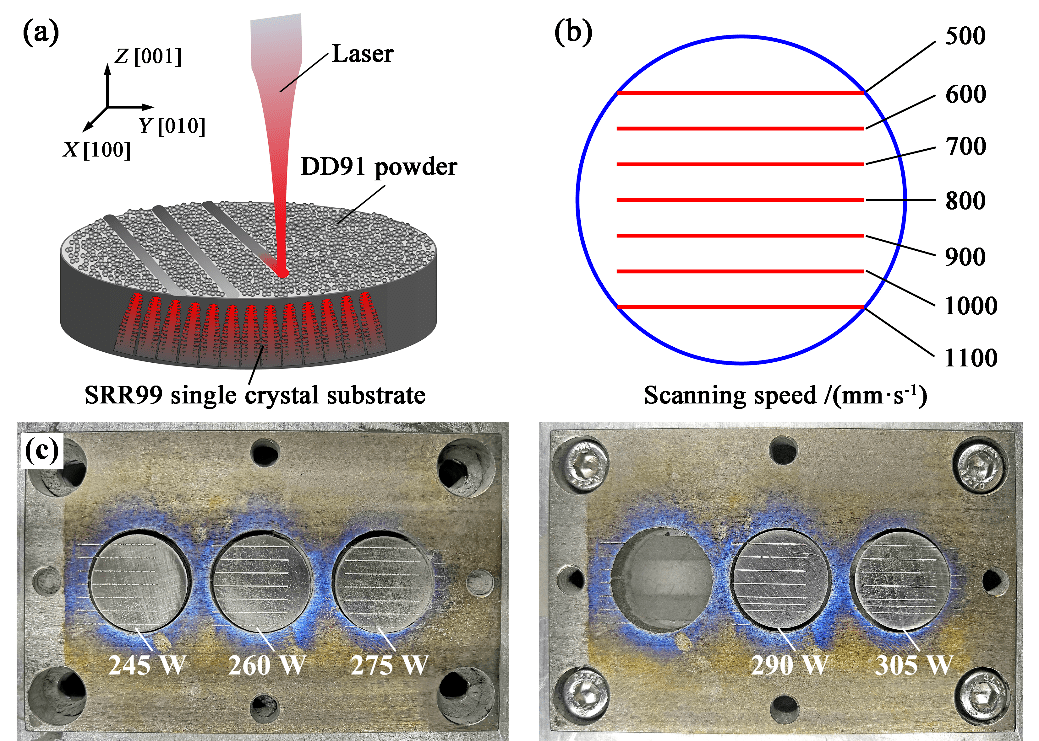

研究采用自主研發的SLM150設備,粉末和基板分別為DD91第四代鎳基單晶高溫合金粉末和SRR99第一代鎳基單晶高溫合金棒材,均由中國科學院金屬所研發。在單晶基板上成形出35條不同工藝參數(激光功率245~305 W,掃描速度500~1100 mm/s)的單道,如圖1所示。

圖1 (a)單道激光掃描示意圖;(b)成形參數設置;(c)單道實物圖

研究發現,在290~305 W和500~700 mm/s的工藝窗口內,熔化道連續平穩且光滑平直,熔池扁平規則,可為單晶組織的穩定生長提供保障。

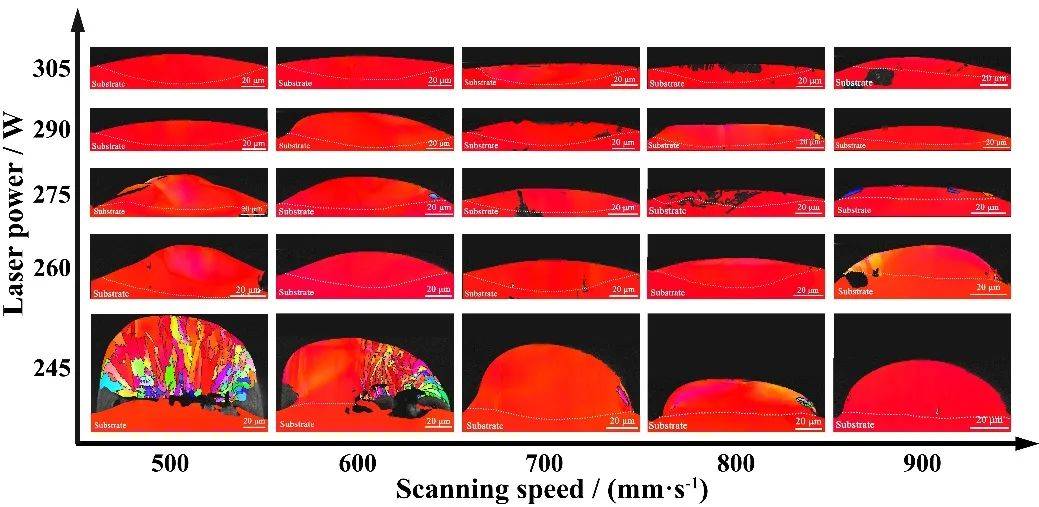

當熔池與單晶基板冶金良好時,熔池內晶體能夠延續基板的取向沿[001]定向外延生長,如圖2所示。即:在粉末面心立方晶體結構、元素成分屬性、熔池的高溫度梯度和單向傳熱方向的綜合作用下,單晶實現了穩定生長。

圖2 不同工藝參數下的熔池EBSD晶體取向

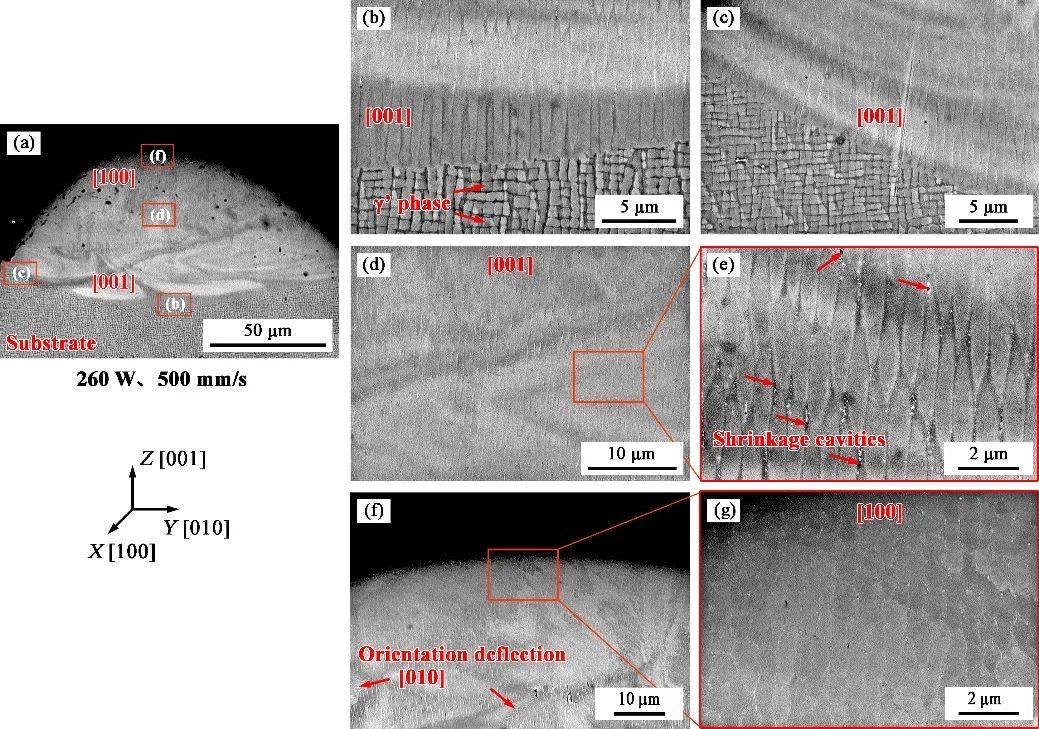

如圖3所示,從單個熔池的微觀組織可以看出,熔池的底部、兩側和中部都出現了細小柱狀晶沿[001]定向生長的現象,一次枝晶臂間距為0.6~0.8 μm,但熔池頂部存在細小胞狀晶,即柱狀晶的生長方向由[001]轉變為[100],這與熔池頂部的散熱方向改變有關。此外,部分熔化道也存在著與掃描方向垂直的凝固裂紋,與材料本身的高Al含量和激光的快凝固速率有關。

圖3 激光功率為260W、掃描速度為500 mm/s時的熔池微觀形貌和組織

后續工作

團隊后續將開展不同工藝參數(如層厚、掃描策略等)對多道搭接、多層堆積的微觀組織演變規律和裂紋抑制機理,同時研究復雜結構處的晶體生長調控方法,致力于實現單晶特殊組織和復雜結構一體化成形。

課題組介紹

華中科技大學材料科學與工程學院魏青松教授課題組長期從事增材制造新材料、新工藝和新裝備的研發與應用等方面研究。面向航空航天、生物醫療和模具等領域復雜化、個性化和整體化制造需求,重點研究激光選區熔化金屬增材制造和陣列式噴射增材制造技術。

通信作者簡介

魏青松,華中科技大學“華中學者”特聘教授,博士生導師,校學術前沿青年團隊負責人。主持了國家自然科學基金、國家重點研發計劃課題、國家兩機專項課題等國家、省部級和企業科研任務20余項。在Acta Materialia等國內外期刊上發表論文150余篇,獲評ESI熱點/高被引論文8篇,主編專著/教材4部、參編4部,授權發明專利30余項。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們