2013年,世界科學頂級刊物《Science》將鈣鈦礦材料評為年度十大科學突破之一,稱之為“新一代太陽能電池材料”。從此以后,鈣鈦礦更是成為了頂刊的寵兒,學術界的明星。從去年開始,鈣鈦礦薄膜太陽能電池因為制造工藝簡單,生產成本低廉,轉化效率提升空間大等優點受到了資本界的熱捧。各大巨頭如長城汽車,協鑫,隆基,天威,中國華能,中國核電等紛紛宣布進軍鈣鈦礦。據不完全統計,從2021年到2022年鈣鈦礦領域投資額已近百億。某VC宣稱:“現在市面上已經有大概二十個項目,而在2018年這個數字是不超過五個。在估值方面,今年團隊一般的項目都會報到兩三億。團隊不錯的,天使輪都要報到五億左右“。

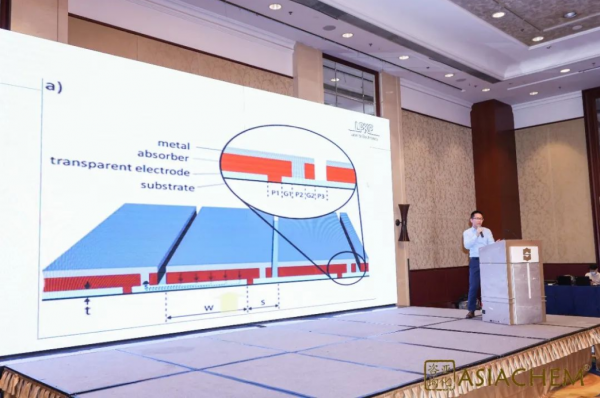

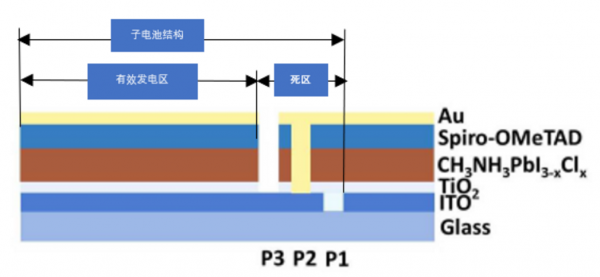

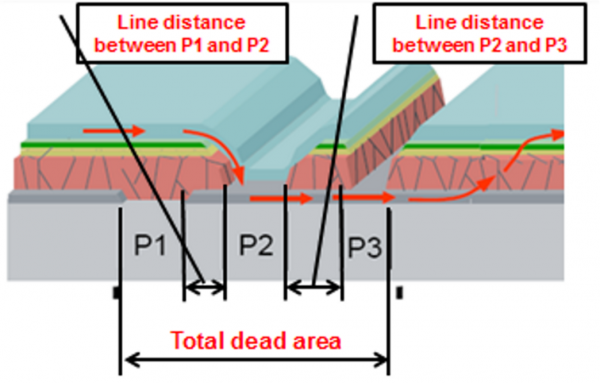

01\德國LPKF樂普科成功亮相鈣鈦礦電池論壇 12月6日-7日,德國LPKF樂普科成功亮相蘇州鈣鈦礦太陽能電池學術與產業化論壇。李愛國先生就如何減小鈣鈦礦薄膜太陽能電池激光劃線死區作了精彩演講。鈣鈦礦薄膜太陽能電池作為薄膜電池的一種,其制程與其他薄膜電池技術如銅銦鎵硒,碲化鎘有很多相同之處,都有三道激光劃線工藝P1、P2、P3;并且,這三道劃線工藝要實現的功能也是一樣的,因此樂普科在碲化鎘和銅銦鎵硒薄膜太陽能領域積累的激光劃線技術與經驗完全可應用到鈣鈦礦薄膜電池上。 02\德國LPKF樂普科久經考驗的激光劃線工藝 德國樂普科太陽能設備有限公司,位于德國圖林根州蘇爾市,自2006年成立以來,一直專注于為薄膜太陽能電池行業研制激光劃線系統,是全球薄膜太陽能激光劃線領域的技術與市場領導者。目前市場占有率超過90%,已為全球薄膜光伏客戶提供了250余臺激光劃線系統,當前在運行設備總產能超過12GW。 激光劃線工藝是將薄膜模組分割成一個個相互串聯的寬約4mm-12mm的子電池。每節子電池中都有一條P1線,一條P2線和一條P3線。P1線最外側到P3線最外側這個區域是不能發電的,俗稱死區。死區越大,子電池將光能轉化為電能的效率就越低。因此,衡量薄膜太陽能激光劃線工藝最重要的技術指標就是如何將死區做到最小。子電池寬度是設定好的,死區越小,有效發電面積就越大,將太陽能轉化成電能的效率就越高。 以1.0米x 2.0米,子電池寬度為5毫米的薄膜太陽能模組為例,當死區由250微米降到130微米時,假設有效面積轉化效率為18%,每塊模組輸出功率可增加8.47瓦,等于每塊模組多賣17塊人民幣。以GW級產線計算,因降低死區而帶來的額外收益是非常巨大的。

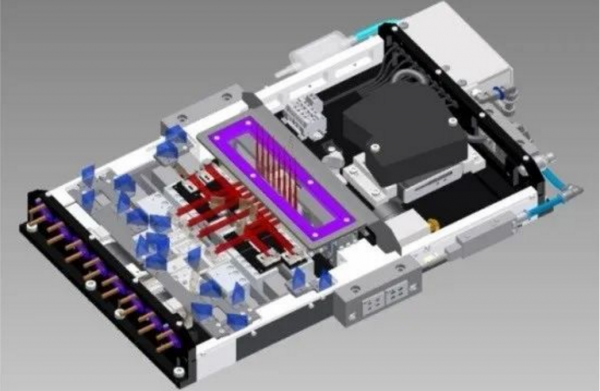

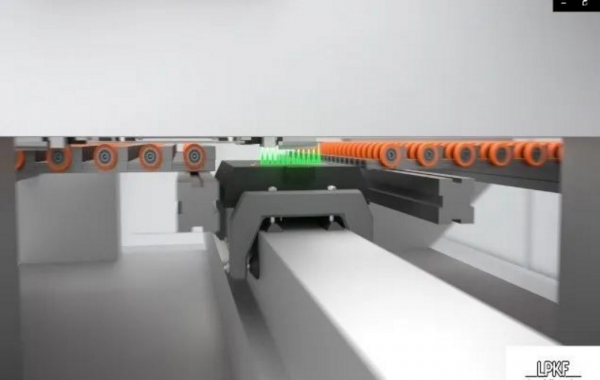

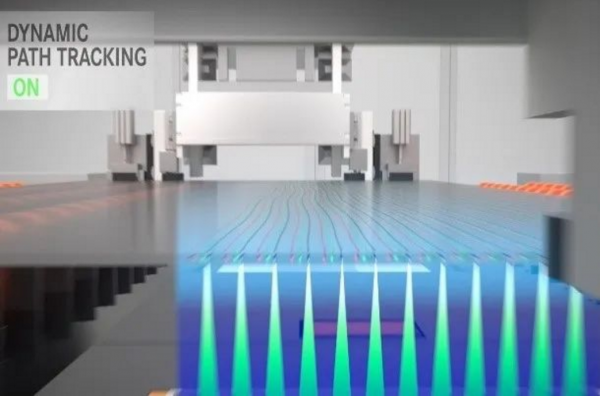

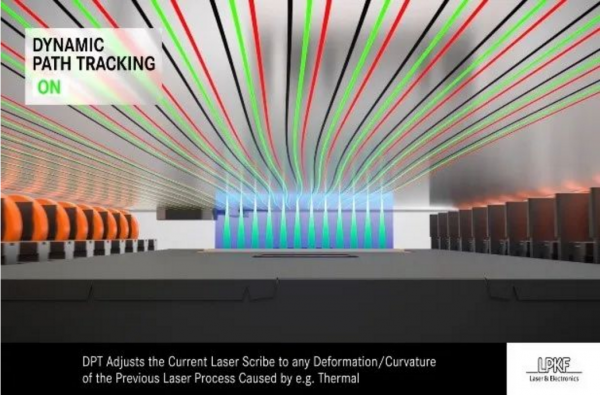

03\如何降低死區面積 提高模組轉化效率? 基于死區對薄膜太陽能模組性能的重大影響,德國LPKF樂普科研發團隊從多個方面出發,研發了一系列獨特的技術設計,一步一步的降低了死區。 獨特的設計理念 德國LPKF樂普科激光系統的設計理念非常特別。劃線時,玻璃基板是靜止不動的,結構緊湊的激光工作模塊在龍門架上來回高速運動實現劃線。激光工作模塊是劃線設備的心臟,安裝了12套光路系統,通過樂普科特有的分光技術,將一個激光源分成12路光束,每個光束之間距離就是電池寬度。開始劃線時,激光工作頭從左端運動到右端,就刻劃出12條電池線,然后驅動系統夾持玻璃基板往前步進12個電池寬度,然后激光工作模塊再由右端運動到左端,又刻劃出12條電池線,如此往返運動,直至完成整個基板的刻劃。 驅動系統為五軸結構。一個劃線軸,驅動激光工作模塊沿X方向運動;一個吸塵軸,驅動吸塵裝置也沿X軸運動,并與激光工作模塊同步運動,吸走刻劃時產生的粉塵。兩個驅動軸,驅動玻璃沿Y方向運動;一個聚焦軸,驅動激光聚焦裝置沿Z軸運動,實現自動對焦。 劃線時,激光工作模塊沿X軸由左測運動至右側,劃出12條電池線,激光工作模塊停止不動,兩個驅動軸夾持玻璃基板向前步進12個電池寬度,然后玻璃基板停止不動,激光工作模組再由右側運動到左側,又劃出12條電池線。如此反復,激光工作模塊只需往返運動16次便可劃出192條電池線。 樂普科這種獨特的設計理念使得劃線精度非常高,小于+/-10um,直線度誤差小于+/-3um/m。劃線精度與直線度尤其對P1工藝至關重要,因為P1線是主線,后面的P2線與P3線都是參照P1線來刻劃的。P1線定位精度不高,或者直線度偏差過大,P2和P3就會跟著走偏,直接導致了死區偏大。 目前業內傳統的設計理念或與樂普科有所不同。比如,其激光頭直接安裝在龍門架上(X軸),劃線時,激光頭不動,兩個Y軸夾持玻璃基板往返高速運動,實現劃線。該種設計理念可能存在如下不足: 1. 現在的薄膜模組結構在往大而薄發展,如第一太陽能最早的S4模組尺寸為1.2米x 0.6米,最新的S7模組尺寸為1.2米x 2.3米。玻璃雖然是剛體,但是如此大面積,高速往返運動,肯定要顫動,一顫動就會影響刻劃精度與直線度,電池線走偏,可能會導致死區偏大。 2. 激光頭均勻排布在龍門架上,如8個激光頭,就將要刻劃的模組分成8個區,每個激光工作模塊負責一個區,填空般將八個區一一填滿。玻璃基板每高速運動一次,劃出8條線,但這8條電池線是孤立的,相互沒有關聯的。而在樂普科的設計理念中,12路光束整合在一個激光工作模塊內,一次劃出12條電池線,就直接構成了12個相鄰的子電池,劃線精度更可控,死區控制也更直接高效。 通過以上描述,我們可以得知樂普科這種劃線時玻璃靜止不動,激光工作模塊移動的設計理念能夠最大程度提高劃線精度與直線度,減少死區面積。 用于P2和P3劃線工藝的在線實時追蹤系統 P1線是基準線,后續P2和P3刻劃都是以P1線為基準,P1線的定位精度與直線度直接決定了后續P2/P3線的定位精度與直線度。樂普科P1采用了獨特的設計理念,定位精度與直線度都有保障。但是,刻完P1線以后,需要經過退火烘干工藝后,才進入P2/P3工藝環節,大幅面的玻璃基板受熱然后冷卻,基板變形,P1線就會出現扭曲現象。(劃線精度都是以微米計算的,如P1線的定位精度+/-10um,而一張紙的厚度就有70微米,所以微觀下的P1線扭曲,肉眼是無法看出來的)。 常規情況下,P1線扭曲了,為避免P2線與P1線交叉,就需要把P2線與P1線的距離拉大,確保安全,但這樣做就增大了死區面積。為此,樂普科研發工程師開發了在線實時追蹤系統,實時追蹤P1線的走向,根據P1線的走勢刻劃P2,從而在確保安全(P1線與P2線不會交叉)的條件下,P1線與P2線間距最小,從而減少死區。該功能是通過一套視覺檢測與高速運算系統來實現的。刻劃P2/P3時隔一段時間探測P1線的實際位置,反饋給系統,經高速運算后,決定P2/P3線的刻劃走向(光斑的落點坐標)。 在線死區監控系統 我們知道,死區的計算公式如下: P1線寬+P2線寬+P3線寬+P1線邊緣到P2線邊緣距離+P2線邊緣到P3線邊緣距離 在實際生產中,如果工藝穩定了,線寬也就固定了,一般不會變動,這個時候死區大小就取決了兩個線間距了。在線實時動態跟蹤系統系也是為了最大程度上降低P1與P2以及P2與P3之間的線間距,從而使死區最小。但是,鈣鈦礦薄膜太陽能制程眾多,很多因素都會影響到劃線工藝,一些突發因素可能會破壞劃線工藝的穩定性,在線間距較小的情況下,P1線與P2線以及P2線與P3線可能會交叉,造成產品質量問題。為防止這種情形的發生,樂普科又開發了在線死區監控系統,刻劃P2時,實時監控P1到P2的距離,刻劃P3時,實時監控P2到P3的距離。 用戶在生產時,先在系統中給P1-P2線間距以及P2-P3的線間距設定一個想要達到的值,然后給該值設定一個上限和一個下限。刻劃時,在線死區監控系統在線實時檢測所有P1-P2以及P2-P3的間距。當實際值低于設定下限時,有交叉的風險,系統報警;當實際值高于設定上限時,死區會變大,系統也報警。當報警出現時,工藝人員就需要分析何種情況導致線間距偏小或偏大,然后調整相關工藝,使得線間距穩定,從而在避免交叉的情況下,死區最小化。 德國LPKF樂普科,作為全球薄膜太陽能劃線領域的技術和市場領先者,將全力服務中國鈣鈦礦客戶,向中國鈣鈦礦客戶提供最新的劃線技術,為中國鈣鈦礦太陽能的蓬勃發展助一臂之力!

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們