導讀:純銅由于具有高導熱性和導電性,是電子和電力生產領域中廣泛使用的材料。相應的應用通常涉及復雜幾何形狀與全致密材料相結合以增強導電性。對于此類應用,增材制造 (AM) 似乎足以滿足對新設計的需求。

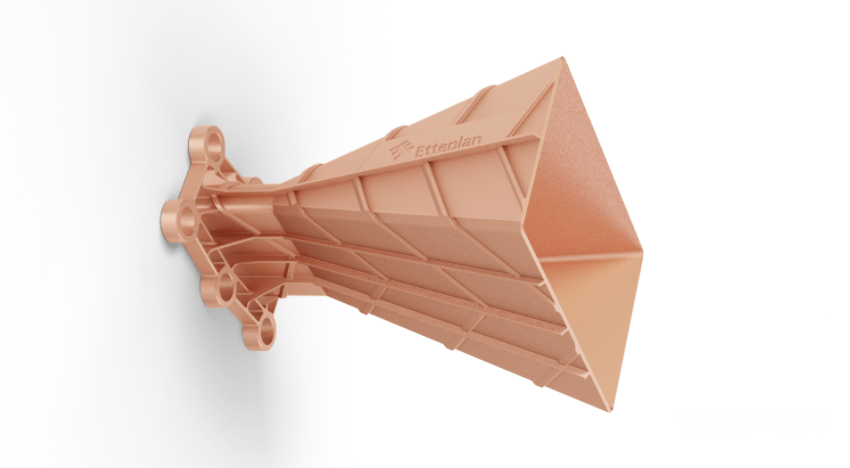

△3D打印的純銅喇叭天線(粘結劑噴射技術制造),圖片來自Digital metal

更準確地說,激光粉末床融合 (L-PBF) 技術提供的高精度和空間分辨率似乎特別適用于制造非常復雜的形狀并減少過程中的材料浪費。然而,由于銅粉末在激光紅外激光輻射下具有較高的反射率和高熱導率,這使得傳統L-PBF方法制造低孔隙率純銅材料依舊是一個真正的技術問題。

銅粉的粉末特性

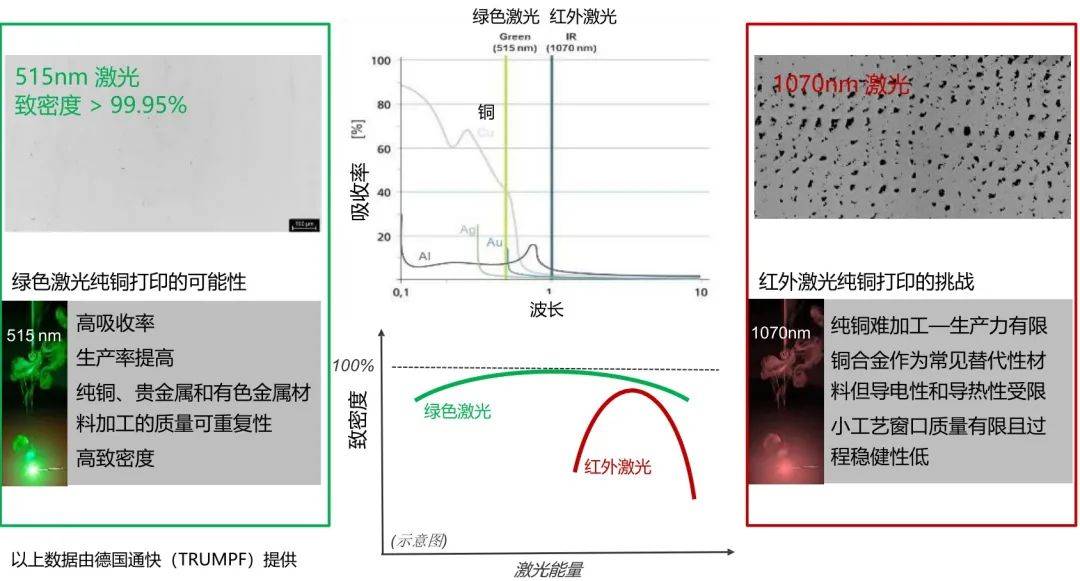

銅具有優良的導熱、導電性能,以及良好的抗腐蝕和延展性能,并且在金屬系中銅的來源較廣、成本較低、能被廣泛的運用在導電和導熱材料、生物醫學等多個領域。銅對激光的反射率較高,對波長大于 1060 nm的激光反射率超過90%,而對波長為 515 nm 的激光吸收率可達60%以上。在這種情況下,銅的這些特性為其在增材制造技術的加工中帶來挑戰,銅具有相對較高的導熱系數,成形過程中,熱量會被迅速的傳導到熔體區域,從而產生較高的局部熱梯度,容易導致層卷曲、分層和部分零件失效等工藝缺陷,此外,銅的高延展性會給成形件殘余粉末的去處和回收帶來困難。另外,銅粉的表面活性高,容易氧化,銅粉需要特殊的處理與儲存。

銅的高導熱和對激光高反射等特性的局限,使得銅粉的增材制造技術成形工藝控制比較困難,成形難度較大,目前關于3D打印銅的研究應用落后于一些其他常見的金屬材料。銅作為典型的結構功能一體化材料,有著廣泛的增材制造需求,是3D打印行業的研究熱點。

傳統激光粉末床熔融成形銅的技術難點

激光選區熔化技術的熱源是激光束,銅對激光的高反射率導致成形過程中大部分的激光能量被反射回光學系統,只有少部分的能量被銅粉吸收,當激光β式系褪保勰巖完全被熔化,零件容易產生孔隙和裂紋等缺陷,從而給激光選區熔化銅的成形帶來了困難。目前,在激光選區熔化成形銅的研究領域里,相關研究主要集中在提高零件致密度。

早期的研究受到激光設備等硬件設施的限制,成形過程中,激光難以完全熔化銅粉,制備致密零件較困難。隨著激光器技術的不斷發展,激光設備性能不斷提高,能夠采用高功率來提高零件的致密度。但是被返回光學系統的激光會損壞光學元件,隨后一些研究者提出對銅粉表面改性和降低激光波長等方法可以改善銅的高反射率問題。早期的激光選區熔化成形設備采用低功率、穩定性差和光束質量不高的激光器,很難實現銅粉完全熔化。只能在銅粉中加入低熔點或對激光吸收率較高的合金粉末充當粘結劑,在激光掃描下,粘結劑熔化形成液相填充在銅粉顆粒間的孔隙并凝固,從而實現燒結零件的制備。這種方法稱為“間接燒結法”。雖然能通過這種方式實現整個零件的完整打印,但是一些相關研究者發現獲得的零件致密度較低。

在學界,南京航空航天大學的顧冬冬等人采用最大輸出功率 1 KW的 CO2激光器,以預合金 CuSn 粉末為粘結劑和 CuP 為脫氧劑,對 Cu+CuSn+CuP 粉末進行燒結,制備出致密度為 82%的銅零件。Tang Y等采用200 W 激光器,以預合金化金屬粉末 Cu3P 為粘結劑對Cu+Cu3P 粉末進行激光燒結,最終制備出致密度為 76%的零件。此外,國內升華三維等廠家也曾在間接3D打印成形銅材料上做出了探索,并已經取得突破。

△由升華三維UPS-250打印加工完成的純銅樣品

綜上對比,可以看出早期的相關研究仍受制于激光器功率和光束質量等方面的影響,使所制備零件的致密度較低,成形質量較差。這就需要使用更高功率和質量更好的激光器來克服銅對激光地吸收率的困難并產生穩定的成形條件,從而達到改善激光選區熔化成形銅零件的質量和性能。

隨著激光器技術不斷的發展,激光器的穩定性和光束質量等方面也在不斷的提高,隨之一些高光束質量、高穩定性和高功率的激光設備被投入使用。一些研究者采用此類設備進行試驗,研究發現零件的致密度大大提高。Lykov P A等利用 Pro DM125設備制備不同工藝參數的純銅試樣,在激光功率 200 W,掃描速度 100 mm/s,線間距 0.12 mm,層厚 0.05 mm 條件下獲得了致密度為 88.1%的純銅試樣。Ikeshoji T T等采用 1KW 大功率單模光纖激光器 SLM 設備,在激光功率 800 W,掃描速度為 300 mm/s 條件下,獲得了致密度高達 96.6% 的純銅試樣,并研究了掃描間距對成形件質量的影響,發現掃描間距為 0.1mm左右時,獲得的試樣的致密度最高。Colopi M等采用同樣激光器的 SLM 設備,制備出致密度大于 97%的純銅試樣。Jadhav S D等使用高功率光纖激光器設備,在能量密度為 740-1120J/mm3工藝條件下,獲得了致密度高達 98%的試樣。

雖然目前能通過增大激光功率和優化成形工藝等方法來實現成形件的致密化,但是被反射回光學系統的激光會破壞光學涂層,從而進一步損壞激光器。因此僅僅依靠改善激光器的光束質量和提高激光功率等不是有效可行的方案,只有降低銅對激光功率的反射率,才是解決這一問題有效的方法。由于銅對波長小于 515nm的激光吸收率大于 60%。因此降低激光波長,增大銅對激光的吸收率,是實現激光選區成形銅的關鍵。

綠色激光器

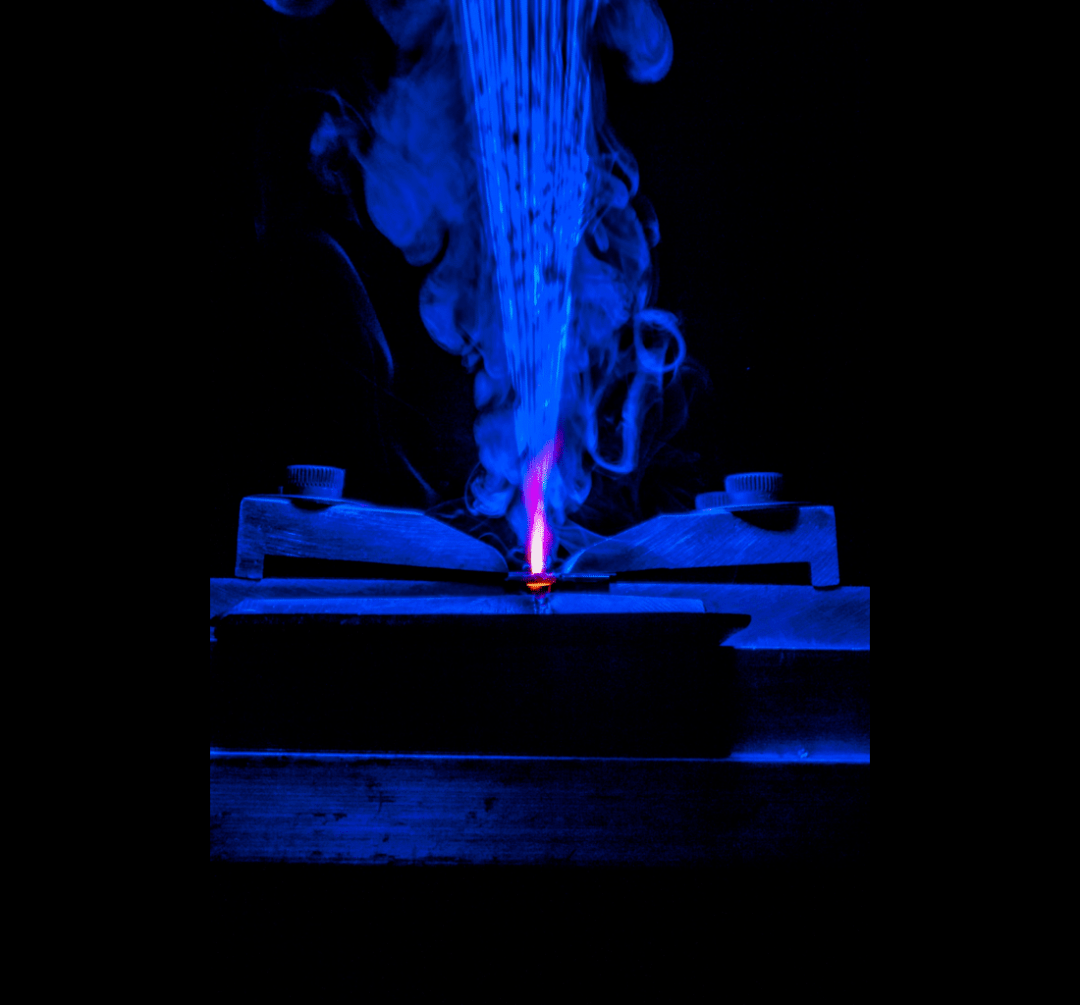

為了解決銅對激光的高反射問題,一些國外的研究機構開始使用新開發的在可見波長范圍內工作的高功率激光源,并嘗試了利用波長為 515nm(綠色激光)的激光設備進行試驗,以改善激光-銅能量耦合方式。

2017年,德國弗勞恩霍夫激光技術研究所的研究人員率先在綠色激光打印純銅方面做出探索,他們開發一種綠色激光選區激光熔化(SLM)系統,用于純銅或銅合金的3D打印,該技術被命名為“綠色SLM”。

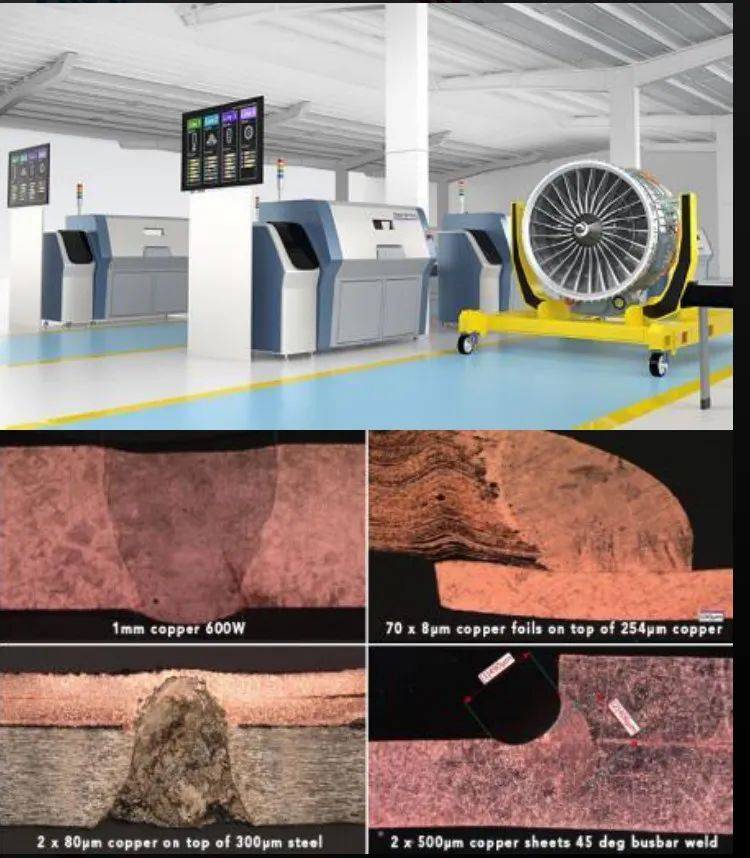

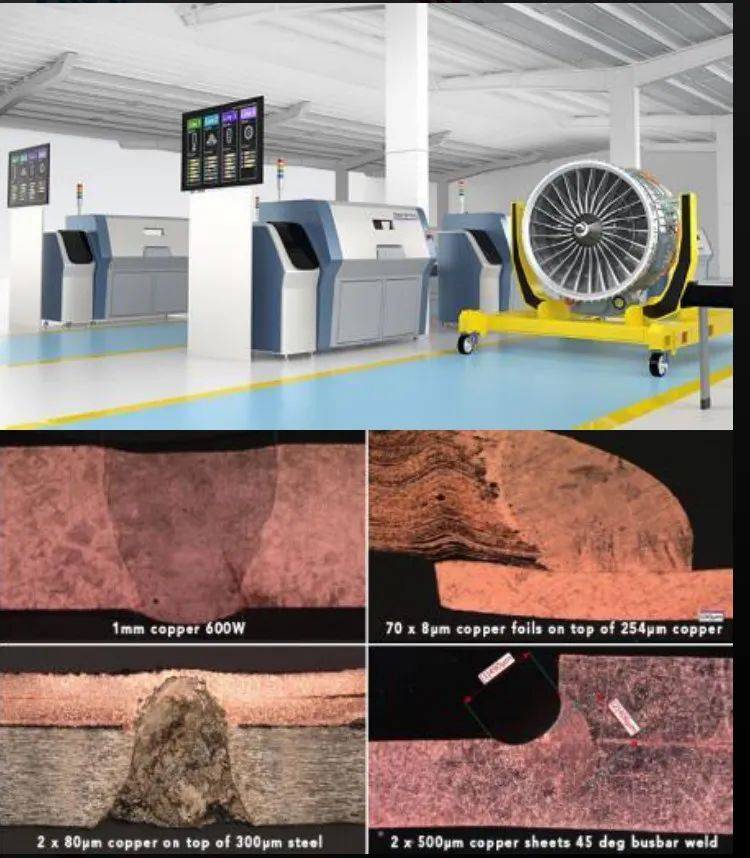

2022年11月,德國通快(TRUMP)公司在法蘭克福國際Formnext展會上展示了最新的3D打印機——TruPrint 5000和綠色激光技術。在2021年,TRUMP首發了旗下3千瓦高功率連續綠光碟片激光器。據悉,該產品平均輸出功率高達3千瓦,代表了目前綠激光系列中的最強功率,非常適合銅、鋁等高反材料的焊接工作,特別是在以新能源汽車動力電池為代表的鋰電行業,通快綠光激光器(1000-3000W)可實現多達120層的銅箔焊接,幾乎無飛濺,熔深精確可控。此外,高功率綠光在純銅材料增材制造-3D打印應用上也有著突出優勢。

△3D打印部件由純銅制成。圖片來源:TRUMPF

2018 年,島津公司擬(日本)實現了其 BLUE IMPACT藍光沖擊二極管激光器的商業化,這種激光器可以在高亮度下產生100 瓦的功率。這款產品是島津公司與日本大阪大學合作開發的,是日本國家項目的一部分。BLUE IMPACT 激光器結合了日亞化學公司(日本)的許多氮化鎵(GaN)藍色激光二極管,自 2006 年以來效率提高了一倍,輸出功率提高了一個數量級。島津 450 納米藍色二極管激光器的一個關鍵應用是銅材料的 3D 打印。

以上提及的綠色激光發現于二十世紀六十年代到八十年代期間,當時人們利用各種非線性晶體材料進行內腔倍頻Nd:YAG激光器以獲得綠光光源。進入二十世紀九十年代,具有壽命長、可靠性高、體積小、效率高等優點的高功率、高重復頻率全固態綠光激光器得到了空前的發展。而隨著國產半導體激光器質量的提高以及國外半導體激光器價格的降低,國內全固態高功率綠光激光器的研究也有了極大的進展。

綠色激光器的使用已經證明在焊接應用中可以更好地與銅耦合。事實上,綠色波長(λ =532 或 515 nm)不僅在固態而且在液態下更容易被純銅吸收。固態的相應吸收率預計在 40%和 60%之間,而液態則為25% 和 50%。據德國光子技術研究所給出的研究結果,在室溫20℃,銅處于固態的時候,對綠光波段的吸收率為40%左右;而在溫度升至1600℃,銅處于熔融狀態后,吸收率反而下降了5%左右。即銅融化后對綠光的吸收是略有下降。這一特性有助于在加工銅時獲得穩定的小孔,并能達到幾乎是零飛濺。這是綠光激光相對于紅外激光焊接的明顯優勢。因此,促進綠色激光器在L-PBF銅方面的廣泛使用是當前研究工作的主要目標。

藍色激光器

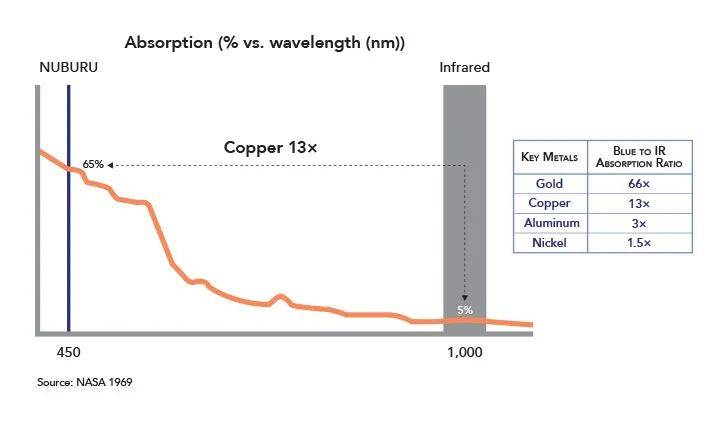

改善激光-銅能量耦合第二種可能方法是使用藍色激光源,因此,波長在 450 nm 的高功率藍色二極管激光器也是實現激光3D打印銅的有力候選者。

Hummel 等人在對純銅和Cu-6Sn 合金中的研究中指出,銅對藍色激光的吸收率甚至高于 515–530 nm,在傳導焊接狀態下吸收率高達 80%,而在 515 nm 下為60%。然而,即使更高的功率已經在開發中,現有的藍色激光二極管在亮度和可用的聚焦光束直徑方面仍然受到限制,這限制了它們在 L-PBF 中的可能應用,因為這需要比傳統激光焊接更高的掃描速度。

△銅、金、鋁和其他材料比其他波長的激光更好地吸收藍色激光。圖片來自NUBURU/NASA 1969

2022年5月,南極熊獲悉高速擠壓(HSE)3D打印技術背后的原始設備制造商Essentium和工業激光器專家NUBURU已經合作開發一種新的基于藍色激光的金屬3D打印機,它可以很好的解決銅/金/鋁/不銹鋼等金屬傳統金屬3D打印過程中易反射、成型難的痛點。據悉,新式激光金屬3D打印機器將整合NUBURU專有的藍色激光技術,并能夠以送絲形式加工材料,因此我們可以推斷它是基于定向能量沉積(DED)的原理運行。此外,NUBURU聲稱藍色激光技術可以使3D打印速度比競爭對手快10倍,同時還能以非常高的密度進行金屬打印。

△一臺NUBURU藍色激光器。照片來自NUBURU。

NUBURU是另一家以高功率藍色激光技術為核心的企業,該公司已融資2000萬美元,用于發展工業生產線并開拓能量存貯、電動車和3D打印市場。激光熔覆和激光金屬沉積 (LMD) 是將原材料加熱到其熔點并粘附到表面的兩種應用。根據 NUBURU的說法,其藍色激光技術的優勢允許將銅熔覆到不銹鋼上(反之亦然)。工業藍色激光可以將銅金屬進行逐層熔覆,這一優勢延伸到激光金屬沉積增材制造工藝(LMD),對于金、銅、鋁和其他反射金屬而言,藍色激光的構建速度比紅外線激光快 10 倍,并帶來更高質量。

△來源:NUBURU

南極熊總結

上述研究證明,綠色激光和綠色激光均可作為高反金屬材料3D打印的優選光源,進行純銅材料3D 打印,可以良好的解決相關問題,實現較高的致密度。不過,目前這兩種激光器成本仍然較高,綠/藍激光器的改進和低成本化依然是未來需要解決的問題。可以預見的是,激光3D打印技術如果能夠大規模應用于純銅材料,銅材料3D打印市場規模也將有望得到進一步擴大。

參考閱讀

楊睿. 電子束選區熔化3D打印銅成形工藝研究[D].昆明理工大學,2020.

楊睿,黎振華,李淮陽,滕寶仁,申繼標.選區熔化3D打印銅的研究進展[J].稀有金屬,2021,45(11):1376-1384.

Nordet G, Gorny C, Mayi Y, et al.Absorptivity measurements during laser powder bed fusion of pure copper with a1 kW cw green laser[J]. Optics & Laser Technology, 2022, 147: 107612.

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們