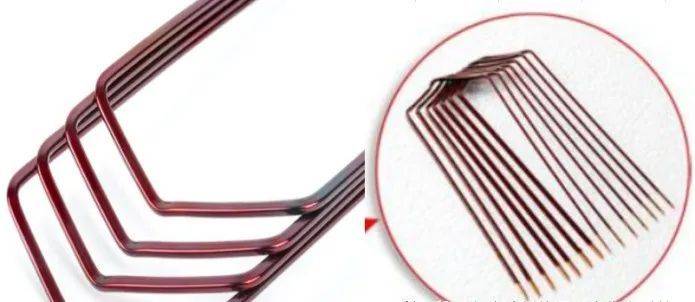

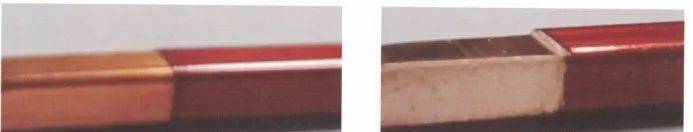

扁線電機發展由來已久,幾十年了,最初是工業領域大功率電機,大功率發電機組,后來延伸到車輛領域,車輛上很多應用功能采用扁線電機,比如:汽車發電機,起動機,EPS電機,主驅動電機,P2混動電機等等。汽車起動機轉子,汽車發電機定子,扁線繞組,電流密度大,過載能力高。 由于電動汽車需求的增長,電機制造商在為高產能、高質量焊接尋求更有生產力的工藝,更高程度自動化的實現是高產能需求的根本保證。因此,扁線型定子在很大程度上占了上風:制造商開始使用壓縮空氣將矩形銅線(因其形狀而稱為“扁銅線”)插入整個定子槽中,而不是像以前那樣在單個定子槽周圍纏繞圓銅線。扁銅線矩形橫截面的典型邊緣長度在 2 至 4 mm之間。該過程實現了更高的生產速度,并且可以輕松實現自動化。由于扁銅線比圓導線更硬,扁銅線在電機中的對準可以被更好地控制。填充系數越大,熱負載容量越高,電機功率也越大。銅線涂有絕緣層,需要在兩端局部消融(扁銅線去漆)以實現接觸,在這里使用脈沖激光加工。與機械加工(如刨削和銑削)相比,激光加工的生產率提高了 80%。 扁導線電機定子制造工藝 電驅動扁線定子制造步驟如下: 扁線電機的定子槽和導體之間設有絕緣紙,以保障異相導體之間以及導體和定子鐵芯之間的絕緣。 紙的形狀:O型、C型、B型、S型。 目前驅動電機最流行的是O型,也有用雙C型(見下圖),B型和S型能提高產品的絕緣性能,但會降低純銅槽滿率,同時會提高制造難度,尤其是6層或8層線時,難度會大幅度增加,制造穩定性會更差。 二、PIN線圈成型: PIN線圈需要經過較直、去漆皮、裁剪、成型等系列工藝,一般采用激光去漆皮以及傳統去漆皮。其中,傳統方法雖然成本低,但也存在著去漆不干凈、損傷銅線等問題。 扁銅線嵌入槽中后,定子頂部和底部的突出端將被夾具(“扭頭”)擰在一起或固定到位,然后進行焊接。然而兩端并不總是理想地相互對齊。如果使用自動識別定位焊接,集成在激光光學系統中的基于圖像識別的傳感器系統有助于實現可靠和可再現的結果,從而使電機獲得可能的最高電流。 將發卡線圈插到仿形工裝內,再將所有發卡線圈整體抓緊插入到鐵芯中,并壓入到相應的設計尺寸,這部分工藝中跨層自動插入已經從2層、4層升級為最新的6層8層工藝。 1.擴口工藝 將裝有定子的夾具定位機構移至待分層擴口工位,擴口機構套住除最內兩層以外的所有層扁線上端,并拉動扁線向外移動,相繼完成所有層扁線的擴口。 2.扭頭工藝 將扭頭機構和定子移至工作位,擴口機構伸出抵住最內側兩層扁線的端部,使最內兩層扁線端部對準扭頭機構,然后擴口機構從扁線上端移走并收縮退回,再使最內兩層扁線端部插入扭頭機構,扭頭機構的內模和外模朝相反的方向旋轉,完成最內兩層扁線的扭頭工序,再次完成所有扁線的扭頭。 3.焊接工藝 在插 Pin 制程之后,定子上的扁銅線凸起端必須被一對一對地焊接在一起以實現最佳的物理接觸。在焊接準備過程中,切線機將扁銅線切割分離,在銅線端口形成剪切后的光滑表面,接著被扭到一起或者被固定到位。這里存在相當大的位置公差,扁銅線不可能總是被完美地互相對齊。涉及到高度偏移和間隙寬度的公差可能會對焊接過程產生負面影響,因為公差過大將減小有效連接面。另一方面,焊接工藝對焊縫公差的要求非常嚴格。這個挑戰必須在焊接過程中解決。 為了優化扁銅線焊接工藝,得到更好的焊點,需要對激光焊接光束的擺動路徑進行優化。在這里,如果扁銅線在其短邊連接,特別推薦線型擺動焊接軌跡;另一方面,如果要在長邊連接,則要選擇圓形或橢圓形擺動焊接軌跡。通過這種工藝,我們實現了高速焊接并最小化飛濺和氣孔的形成,實現的焊縫具有很高的抗拉強度與良好的熔深,可使扁銅線獲得最佳導電性。此外,激光焊點的懸垂幾乎為零的特性給鐵芯凹槽和扁銅線位置更加靠近提供可能。這意味著當電機的安裝空間固定時,可實現更緊湊的電機設計。 現有的焊接方式主要有激光焊或氬弧焊,這兩種方法均是通過瞬間高溫將銅熔化而形成焊點,從而實現繞組的電氣連接。同時也有其他企業采用CMT冷焊或其他焊接方法。 現有的激光焊或氬弧焊技術主要存在兩個缺點: 一是激光焊和氬弧焊需瞬間產生高溫將銅熔化,易損傷焊接點周圍的漆包線漆膜,降低絕緣可靠性; 二是構成扁線電機定子繞組的發卡線圈或單邊線圈數量較多,需要大量焊點,激光焊或氬弧焊一般對焊點逐個進行焊接,嚴重影響扁線定子的生產效率。 在扁銅線焊接工藝中,碟片激光器、高速光學振鏡和圖像捕捉系統的結合同時滿足了電機扁銅線焊接的高質量(低飛濺和氣孔)與高產能需求。此外,光學振鏡也為目標元件多樣的焊縫外形提供了極為靈活的解決方案。 生產工藝流程:涂敷上料>電樞預熱>電樞涂覆>電樞固化>涂敷下料>電樞滴漆前稱重>電樞滴漆前掃碼>電樞滴漆上料>電樞預熱>電樞滴漆>電樞凝膠固化>電樞下料>電樞滴漆后稱重等。 涂敷材料目前主要有粉末和液態2種;浸漆工藝主要包括傳統的浸漆、真空浸漆、真空壓力浸漆、滴浸等,以及EUV浸漆工藝。 長期以來,電機熱管理都是眾多車企主要面臨的挑戰,日益增長的續航里程和功率密度,對電機提出了更高的散熱需求,當下電機一直依賴冷卻系統來實現熱管理。 針對目前電機制造主流的浸漬工藝散熱性能較差、易破損、不耐有機機油等問題藝達電驅動采用定子繞組端部真空灌封工藝。 所用的灌封樹脂(膠)要求具備特性:1)固化前應具有較好的流動性,可滲透到繞組表面凹凸不平的縫隙中,灌封后工件外表面應光滑平整,使電機的旋轉部分在轉動時具有基本相同的轉動慣量,減小電機在轉速、轉向突然變化時由于機械應力突熱變化引起的振動,減小冷卻介質對電機旋轉部分產生的阻力。2)對電機繞組應具有較強的粘接力,并具有較強的耐冷熱沖擊韌性和足夠高的機械強度。3)應具有較高的導熱系數,以減小灌封膠內、外表面的溫差,一方面可將電機繞組運行時產生的熱量快速傳導到工件的外表面。另一方面可減小由于溫差引起的內應力。4)具有良好的電絕緣性能和酎油性。灌封后電機定子形成一個整體,散熱和定子模態剛度與阻尼性能有所提升,溫升和振動噪聲降低,防潮性、抗震性、耐電暈性能有所提升。

一、插紙工序

激光切除和切割去除

激光切除和切割去除

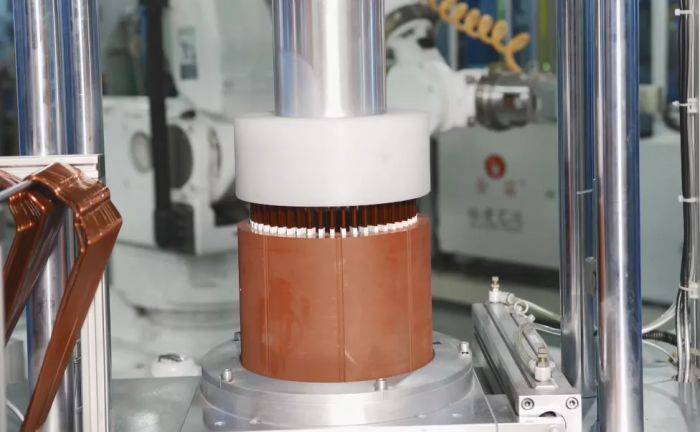

三、線圈插入

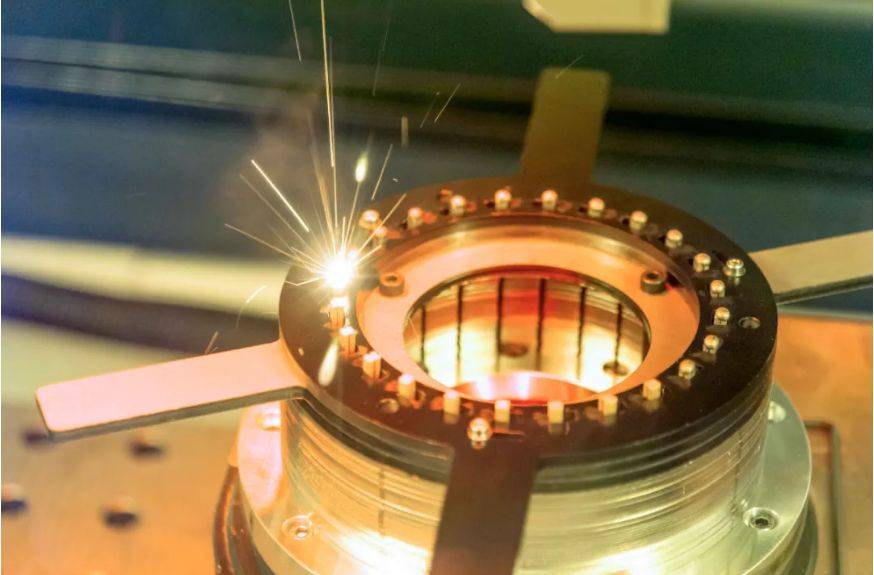

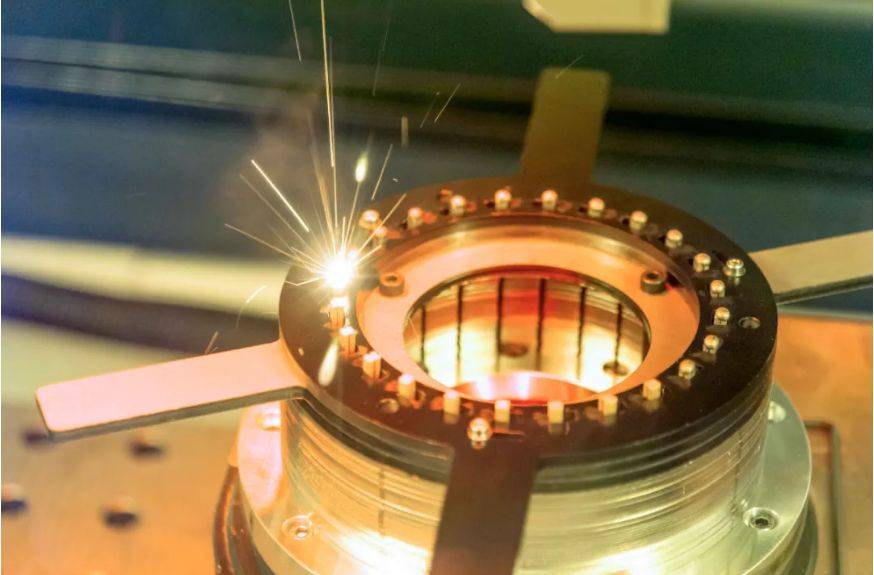

四、擴口、扭頭、焊接

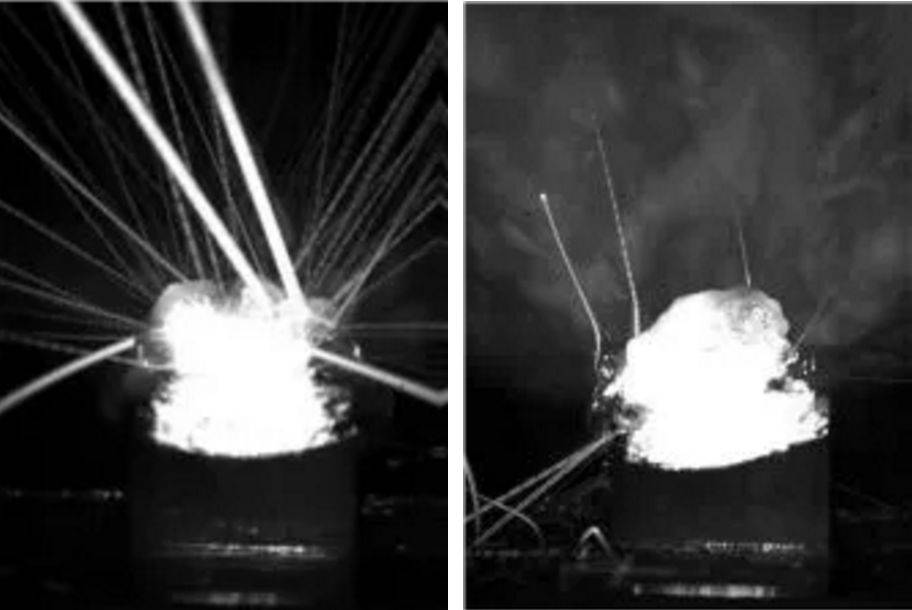

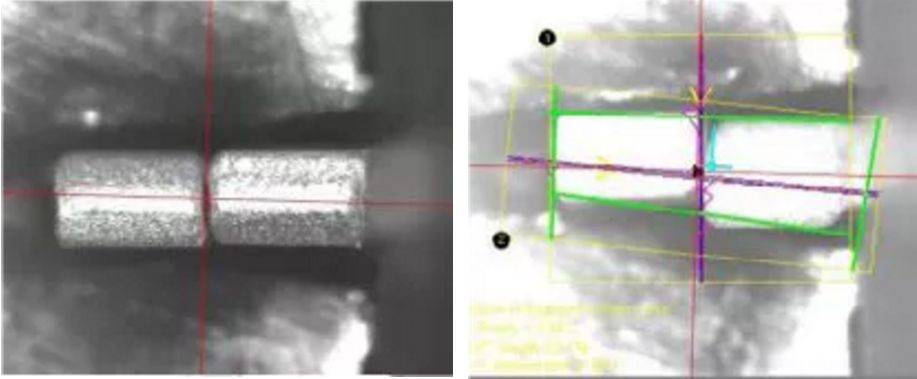

左圖:有很多飛濺的焊接右圖:通過優化后的光束使得飛濺大幅減少

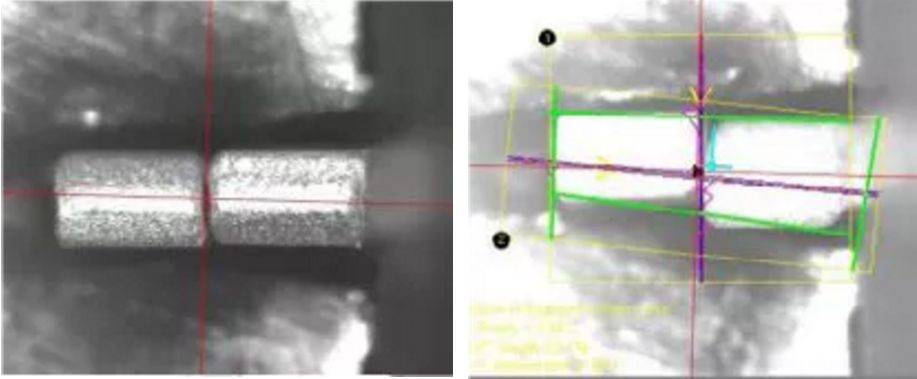

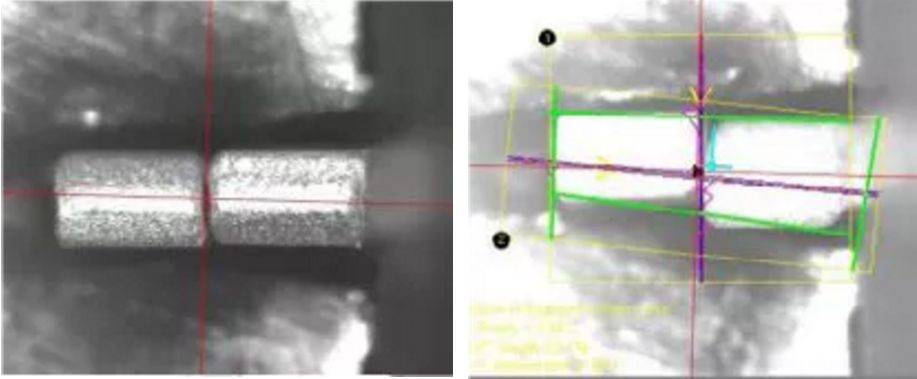

左圖:有很多飛濺的焊接右圖:通過優化后的光束使得飛濺大幅減少 圖:使用集成化的高速振鏡與 VisionLine 圖像捕捉系統進行位置檢測

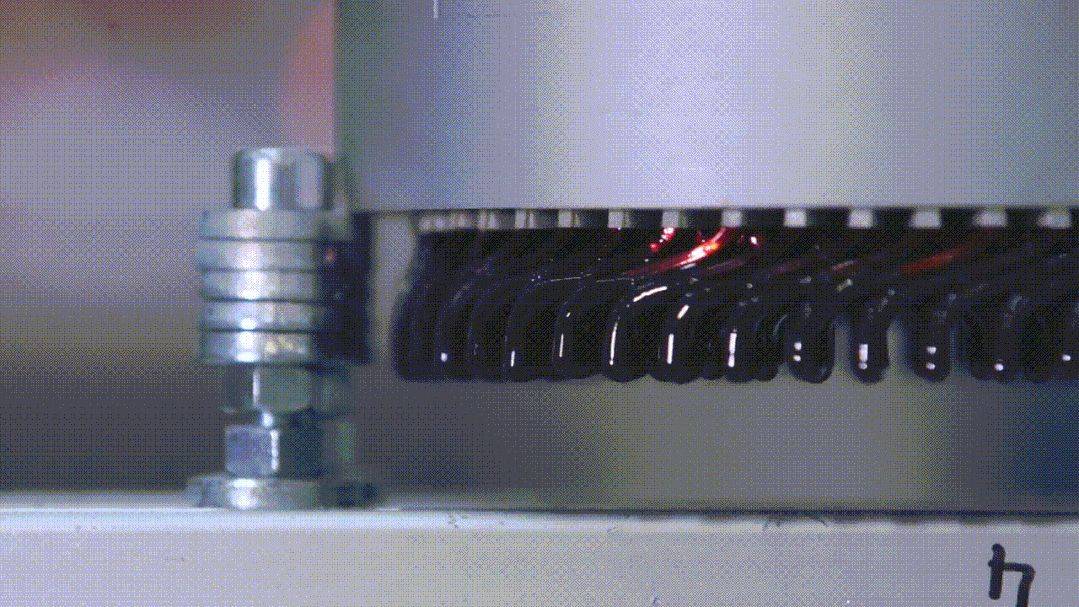

圖:使用集成化的高速振鏡與 VisionLine 圖像捕捉系統進行位置檢測五、涂敷、浸漆

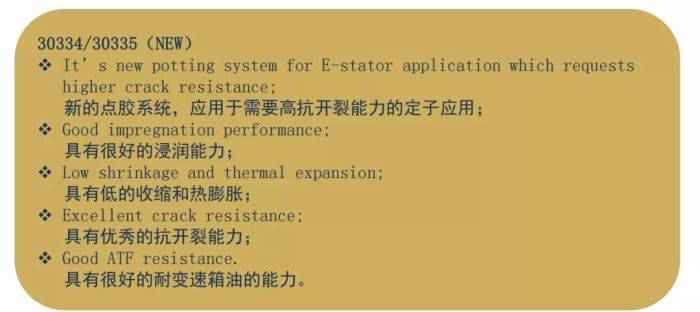

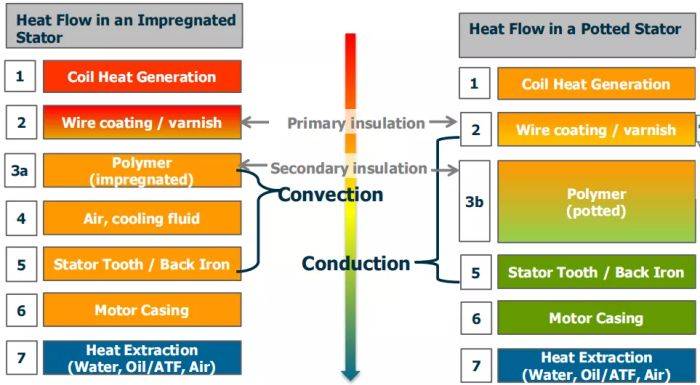

五、定子灌封

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們