國內航天航空發動機等領域在先進裝備研制、批產過程中對金屬增材制造技術的應用不斷深入;表現在應用產品的數量與種類不斷增加,應用產品的尺寸逐漸增大、結構復雜程度越來越高。對于國內一些典型用戶而言,金屬增材制造已經成為零部件研制、批產的常態加工手段,這些用戶都對金屬增材制造批量化生產解決方案的需求也愈加突顯,多家用戶已經布局或已經建成超50臺大幅面設備的產線。

金屬增材制造批量化生產解決方案是一個復雜命題,涵蓋材料、裝備、工藝、面向增材制造工藝的設計等技術主題,也涉及產線管理、產品質量管理、安全生產等管理范疇。沉淀十余年的定制化產品參研經驗,充分研判航空航天用戶對于批產型金屬增材制造大幅面設備的需求,2023年,鉑力特在金屬增材制造裝備方面做了新的突破。2023年推出多款大尺寸增材制造設備的平臺化方案BLT-S615 (W×D×H: 600mm×600mm×1500mm或W×D×H: 650mm×650mm×1300mm)和BLT-S815(W×D×H:800mm×800mm×1500mm),有助于設備用戶降低使用成本,提高生產物料的通用性,耗材、粉桶等輔助工具可實現通用,便于現場管理,同時能提高工序效率。

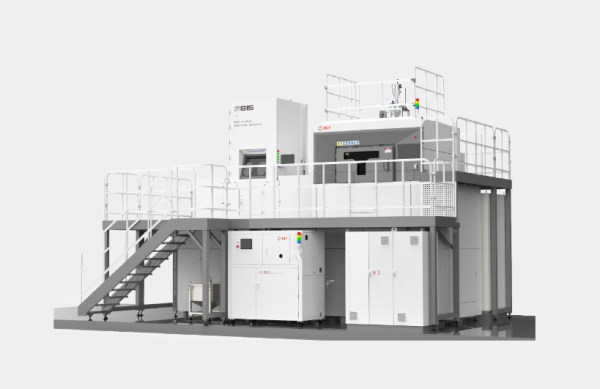

鉑力特于TCT現場推出了經過工程化應用驗證的,超多激光、超大幅面設備BLT-S1500。BLT-S1500設備成形尺寸為1500mm×1500mm×1200mm(W×D×H),配備26激光器。今年11月,鉑力特又推出了BLT-S1500的平臺化方案BLT-S1300(26激光)。BLT-S1300設備成形尺寸為1300mm×1300mm×1400mm(W×D×H)。針對多激光高效生產下的零件質量問題和穩定性問題,鉑力特在光學一致性、拼接精度和拼接穩定性的保持、流場方案和鏡頭保護方案等方面均進行了優化,滿足更大幅面更多激光器的成形要求,生產的零件質量性能一致性良好。大幅面設備生產時間一般長達十余天、甚至月余,粉末用量大。以BLT-S800為例,生產時,鈦合金粉末單次裝滿粉艙需要約350公斤粉末,人工加粉的時間需三小時;而BLT-GF500加滿粉艙僅需45分鐘。為大幅面設備配備完善的粉末循環系統可以大幅提高生產效率。而提高粉末流轉速度,減少等待時間則是影響批量化生產節奏的重要因素。鉑力特大幅面設備配備的集成化粉末自動循環系統,可以實現打印過程中的自動粉末回收、篩分、供應及清粉,基本滿足鉑力特大成形尺寸設備打印時的粉末流轉需求,實現了粉末的閉環管理;一方面提高了粉末周轉率,保證連續生產;另一方面減少了粉末轉移過程的外溢、污染等質量風險,保障產品成形質量。

除了單臺設備的粉末自循環之外,鉑力特針對多臺設備可提供產線化粉末循環方案,實現“一對多”的產線內粉末循環,提高產線生產效率。

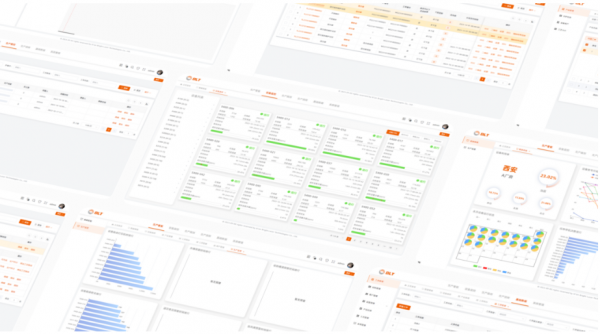

BLT-S615及其粉末循環系統、BLT-S815及其粉末循環系統、BLT-S1300及其粉末循環系統、BLT-S1500及其粉末循環系統基于十余年定制化產品的生產經驗,鉑力特的產品線可以實現從設計、原材料到產品生產制造再到后處理和檢驗檢測的全流程制造。而鉑力特設備搭載的智能產線管理軟件BLT-MES 2.0,就是將沉淀的制造經驗整合在智慧管理平臺的集大成之作。BLT-MES 2.0具有物聯網模塊,可以對設備和其他終端進行數據采集,實現產線全流程監控和打印歷史數據追溯;生產規劃管理功能可以幫助用戶實現生產過程中資源、產能等的管控,提高生產線的利用率;生產流轉功能可以實現對增材制造工序與后續工序進行全過程管控,確保生產過程的連貫性和高效性,加速交付時間,降低人為錯誤和資源浪費。真正為客戶提供端到端全鏈路的數字化制造解決方案。截止目前,鉑力特已交付大尺寸設備200余臺,已經過多型空天零部件的工程化應用考驗,設備可靠性以及零件的質量性能受到客戶認可。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們