不斷增長的市場機遇—關于對DPL產品的市場需求

隨著各行各業對固體激光器需求的不斷擴大,對二極管泵浦增益模塊的需求也在不斷增加。制造業、醫療保健、國防和科學研究等行業的精密應用都依賴于固體激光器。作為固體激光器主要組件的二極管泵浦增益模塊具有高功率泵浦效率、CW/QCW工作模式、出色的光束質量和穩定性、緊湊的設計以及不斷增長的市場機會,這些因素推動了對該模塊的極大需求。這些模塊在實現各種工業、醫療和科學應用中固態激光器的高效可靠運行方面發揮著至關重要的作用。

二極管泵浦增益模塊最新技術亮相

亮點光電集團一直致力于各種高功率半導體激光器件及系統的全國產化技術開發和產品研制,公司立足行業內成熟技術經驗,重點聚焦聚光腔設計加工技術、均勻泵浦技術、多維/多環疊加技術等,在泵浦功率量級、工作模式上取得可喜突破,目前泵浦功率可達十萬瓦量級、從小占空比脈沖、準連續到長脈寬脈沖、連續工作模式上均可覆蓋。

產品應用

二極管泵浦增益模塊是一種用固體激光材料作為工作物質的新型激光器。該類型的激光器利用輸出固定波長的半導體激光器代替了傳統的氪燈或氙燈來對激光晶體進行泵浦,從而取得了嶄新的發展,被稱為第二代的激光器。這是一種高效率、長壽命、光束質量高、穩定性好、結構緊湊小型化的第二代新型固體激光器,已在空間通訊,微納加工,大氣研究,環境科學,醫療器械,光學圖象處理等高科技領域有著獨具特色的應用前景。

產品特點:

★高功率泵浦能力:

二極管泵浦增益模塊需要高效、高功率的泵浦源才能實現最佳性能。二極管泵浦增益模塊可提供強大的泵浦光功率,有效地泵浦固體激光器中的增益介質。它們的高功率輸出可產生很高的平均功率(或峰值功率),從而在工業、醫療和科學領域實現廣泛應用。

★ CW/QCW工作模式:

二極管泵浦增益模塊的工作模式結合了連續波激光器和脈沖激光器的優點,而連續波激光器和脈沖激光器之間的主要區別之一是它們的功率輸出。連續波激光器又稱CW激光器,指擁有穩定工作狀態,可發出連續激光的激光器。準連續波激光器又稱QCW激光器,準連續波發射可提供更高的峰值功率輸出,同時與連續波激光器相比,脈沖持續時間更短。這樣就能有效地將能量傳遞到固體激光增益介質,從而提高性能和效率。

★出色的光束質量和穩定性:

二極管泵浦增益模塊具有優異的光束質量和穩定性,這對于實現精確可控的激光輸出至關重要。模塊的設計可產生清晰穩定的光束輪廓,確保為固體激光器提供可靠穩定的泵浦。這一特性對于激光材料加工、激光切割和科學研究等對光束質量要求較高的應用尤為重要。

★緊湊可靠的設計:

二極管泵浦增益模塊外形緊湊,因其模塊化組成特點,可輕松集成到現有的固體激光器系統中。其堅固的結構和高可靠性的組件可確保長期的可靠性,最大限度地減少停機時間和維護成本。這種可靠性對于工業制造或醫療程序等必須連續運行的應用至關重要。

主要技術指標:

在連續或脈沖激光器中,激光介質吸收泵浦輻射產生的熱與外部對介質的冷卻導致激光介質內部的溫度分布不均勻,產生溫度梯度,引起介質折射率發生變化,進而產生各種熱效應。增益介質內部的熱沉積導致產生的熱透鏡效應和熱致雙折射效應,在激光系統中產生一定的耗,影響腔內激光的穩定性和輸出光束的品質。

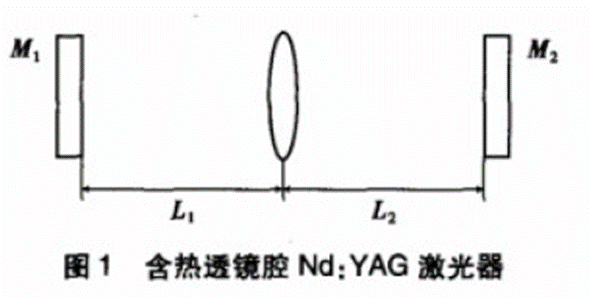

在連續運轉的激光系統中,隨著泵浦功率的不斷增加,增益介質內的熱應力也發生變化。系統中存在的各類熱效應,嚴重影響整個激光系統獲得更好光束質量好更高輸出功率。由于泵浦功率較大,激光介質在工作時會吸收大量的熱而產生熱透鏡效應,嚴重影響激光的輸出性能,此時激光可以近似的等效成一個焦距較為廣的透鏡,如下圖:

在研發大功率二級管泵浦增益模塊的項目中,亮點光電研制出本次發布的新品——G2-A模塊,該二級管泵浦增益模塊極大的解決了含熱透鏡腔導致的光束質量差和功率低的問題,使模塊在獲得高光束質量的同時得到較高的功率。

產品參數

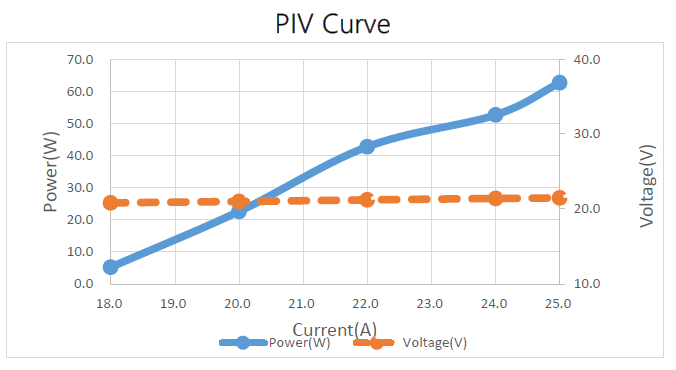

功率曲線

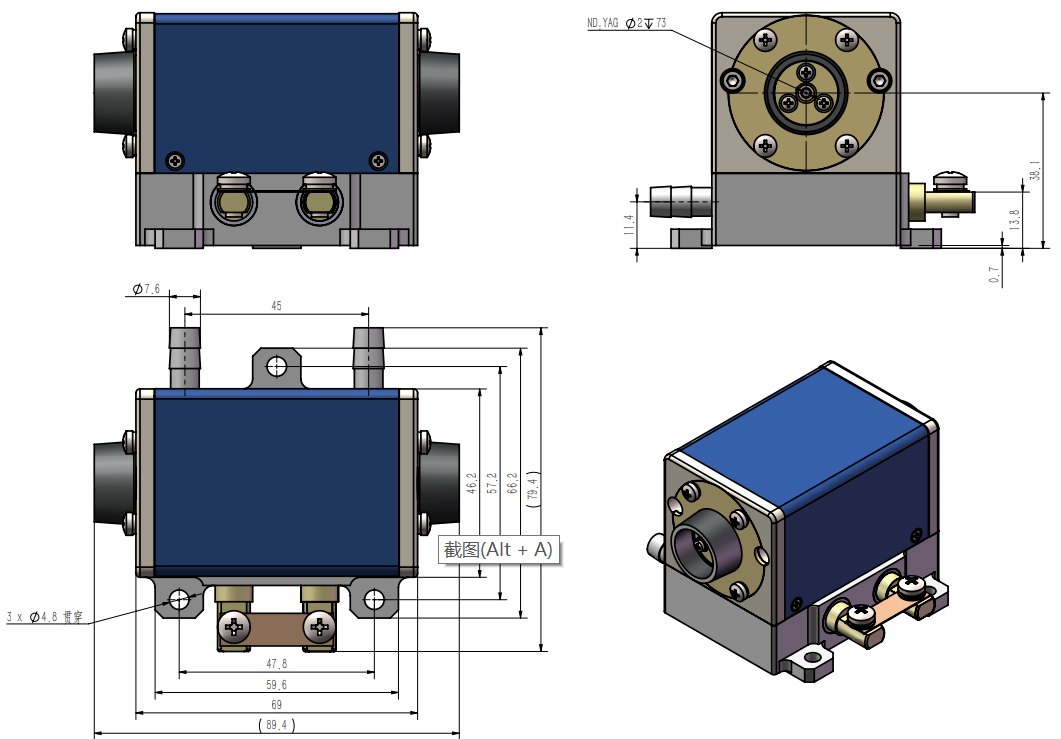

G2-A模塊圖紙如下:

![]()

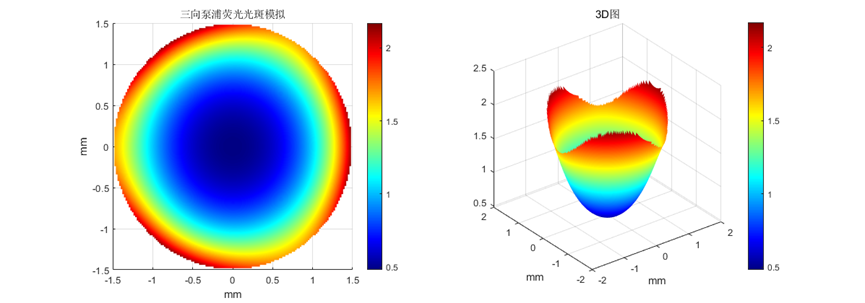

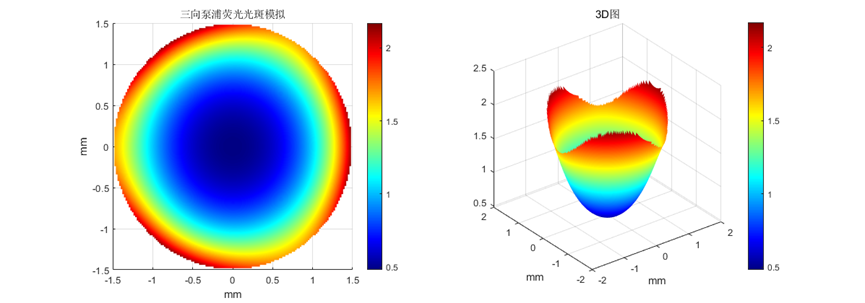

G2-A泵浦熒光光斑如下:

![]()

我們的產品優勢

瞬態熱管理技術

二極管泵浦增益模塊多應用于準連續脈沖式(QCW)高峰值功率輸出和連續式(CW)高平均功率輸出。對于二極管泵浦增益模塊,熱沉高度與芯片間距(即襯底與芯片的厚度和)均對產品的散熱能力有明顯影響。當芯片之間的間距較大時,將獲得較好的散熱效果,但產品的體積將隨之增大。反之,若芯片間距減小,產品體積將減小,但產品散熱能力可能不足。如何利用最精簡的體積設計出最優且滿足散熱需求的半導體泵浦固體激光器是設計中的一項難點。 亮點光電應用有限元的方法對器件的溫度場進行模擬和計算。采用固體熱傳導穩態熱模擬與液體溫度熱模擬相結合的方式進行熱管理,針對相對應的工作條件,模擬產品在固體熱傳導穩態熱條件下,最佳芯片間距及排布,使產品擁有良好的散熱能力,較低的峰值溫度,并且擁有最精簡的結構。

封裝優勢

亮點光電封裝工藝使用金錫焊料代替傳統銦焊料封裝,避免銦焊料引起的熱疲勞、電遷移和電熱遷移問題,以提高產品可靠性及壽命。在保證巴條間距不變的前提下,使用金錫焊料代替傳統銦焊料封裝,提高產品可靠性及壽命。大功率半導體泵浦固體激光器的封裝技術中,由于銦(In)金屬具有熔點低、焊接應力小、易操作,以及良好的塑性形變和浸潤性等優點,被國際上較多廠商采用作為焊接材料。但是對于連續工作應用條件下的半導體泵浦固體激光器,交變應力會使銦焊接層發生應力疲勞,進而使產品失效。尤其是在高低溫和長脈寬的使用條件,銦焊接的失效速率非常明顯。傳統半導體泵浦固體激光器多在低脈寬條件下使用,其使用壽命有較大局限。亮點光電為了在保持各項性能指標的一致性的同時提高大功率半導體激光器的可靠性,采用硬焊料(Hard Solder)金錫(AuSn)作為新型的封裝材料。采用熱膨脹系數匹配的襯底材料(CTE-Matched Submount),有效釋放熱應力,很好地解決硬焊料制備方面可能遇到的技術問題。襯底材料(submount)能夠同半導體芯片進行焊接的一個必要條件是表面金屬化。表面金屬化是在襯底材料的表面形成一層擴散阻隔層和焊接浸潤層。其目的一方面是能夠阻隔焊料向襯底材料擴散,另一方面是要加強焊料同襯底材料的焊接能力,防止焊料層出現空洞。表面金屬化還能夠防止襯底材料表面氧化和濕氣入侵,減少焊接過程中的接觸電阻,進而提高焊接強度和產品可靠性。采用硬焊料AuSn作為半導體泵浦固體激光器的焊接材料,能有效避免銦的應力疲勞、氧化和電熱遷移等缺陷,大幅提高半導體激光器的可靠性以及激光器的使用壽命。采用金錫封裝技術可克服銦焊料的電遷移和電熱遷移的問題。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們