純銅以其優良的導電性、導熱性、延展性,以及在某些介質中良好的耐蝕性,廣泛應用于儀器儀表、電力開關、電氣設備和電驅系統中。隨著新能源行業快速充放電的要求越來越高,熔斷器、IGBT中銅材結構件厚度不斷增加,鑒于其應用市場和工藝性能需求的提升,本文主要分享了銳科旗幟系列ABP光纖激光器在中厚尺寸紫銅材料上的激光焊接工藝方案,以期為市場提供一種有效的案例參考。

01

激光焊接銅的優勢及市場痛點

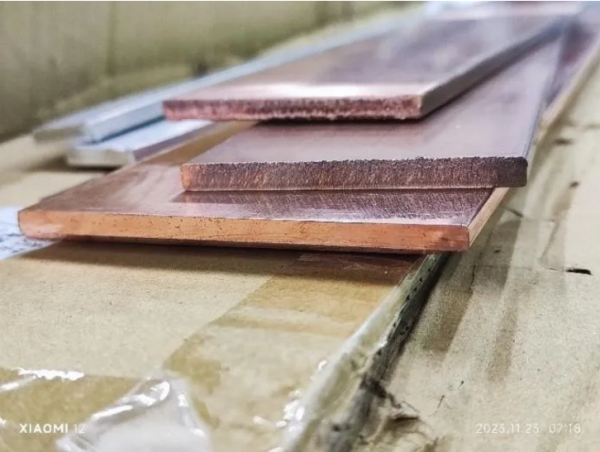

如圖1所示為4mm厚的導電銅排和4mm紫銅連接器件,主要用于大電流的輸送、電氣設備及關聯器件的連接導通。隨著連接性能要求的提升,具有優良密封性能和力學性能的熔化焊接技術越來越受到重視。然而,銅的導熱系數過高,幾乎是純鐵的5倍,純鋁的1.7倍,傳統的弧焊方法因功率密度不足,焊接效果并不理想,并且對于較厚的銅及其合金,一般需要進行焊前預熱。相比較而言,激光焊接具有功率密度高、焊接速度快、焊接熱影響小等特點,被認為是銅連接的一種合適工藝[1]。但銅的激光焊接同樣存在一些難以克服的工藝難點,如紅外激光吸收率低、飛濺、爆點等問題。從圖2中可以看出,在常溫條件下,固體銅對于紅外激光表現為很低的吸收率,隨著熔化溫度的逐漸升高,在溫度達到銅的熔點之前,銅對紅外光的吸收在5%-10%之間;當銅達到熔點之后,吸收急劇躍升至17%左右。這種巨大的尖峰通常會產生劇烈的反應,導致一些熔化的材料以飛濺的形式排出,尤其是材料厚度較大或熔深要求更大時,實現良好焊縫質量的難度進一步增加。

圖1 4mm銅匯流排和4mm紫銅連接器件

圖2 純銅的熱導率及其對1064μm激光吸收率隨溫度的變化趨勢圖[2]

02

銳科旗幟系列ABP環形光斑激光器在紫銅焊接上的優勢

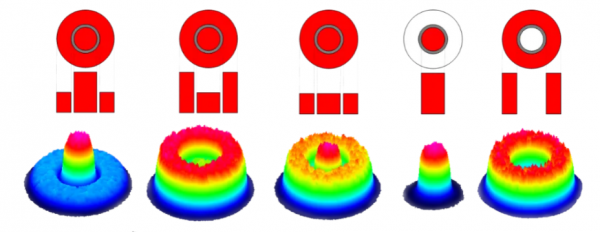

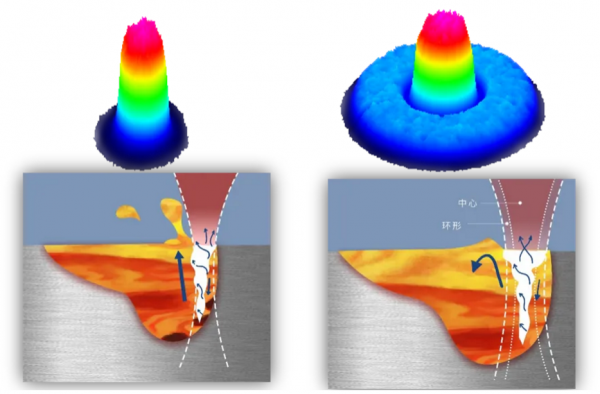

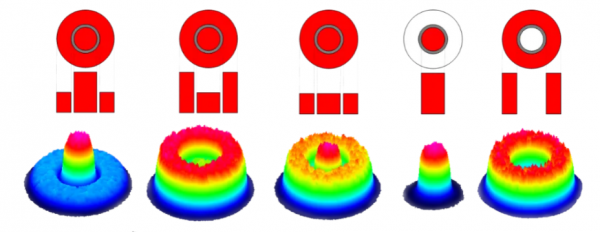

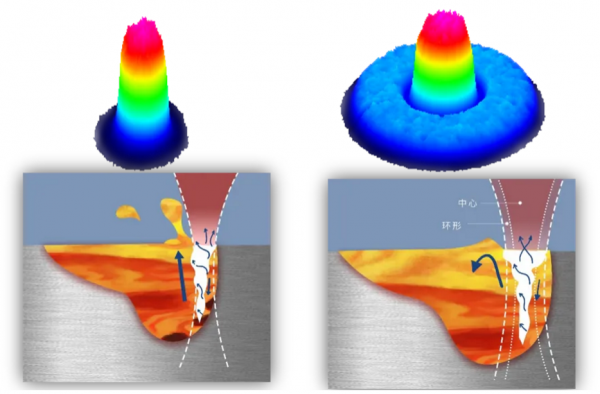

鑒于以上銅材料激光焊接的痛點,銳科提供了旗幟系列ABP激光器在焊接中厚尺寸紫銅材料的解決方案。采用銳科旗幟系列R-6000/6000-ABP(50/150)光束模式可調連續光纖激光器,同時利用擺動焊接頭或振鏡頭通過特定形狀編輯進一步調整光束能量空間分布的狀態,以實現在獲得較大焊接熔深的同時焊接飛濺得以較大程度抑制,焊縫表面爆點現象得以改善。銳科激光旗幟系列R-ABP(Adjustable Beam Profile)光束可調激光器是銳科自研自產的一款焊接利器,能夠有效抑制焊接過程中的飛濺,顯著提高焊接質量和效率,它采用了銳科研發的定制化光纖合束器,通過將不同的光模塊分別獨立的耦合進多芯層光纖的中芯和環芯實現高斯/環形/混合光斑等不同模式的精細化輸出,其技術特點和應用優勢主要包括以下幾點:(1)高可靠性和穩定性:采用高亮度、高冗余、長壽命泵浦源以及低光子暗化、高可靠性涂層有源光纖;(2)多模式組合:可實現雙模擬量控制以單獨控制中芯和環芯功率的輸出和模式的調節,能達到不同模式的毫秒級切換;(3)波形編輯功能:具備P網、E網等總線控制和波形編輯功能,以適應不同的應用控制需求;(4)焊接一致性好:能夠促進熔池穩定、有效抑制焊接飛濺,焊縫成形穩定、一致性好。圖3和圖4分別展示了銳科R-ABP激光器中心光束和環形光束不同模式切換的精細化輸出圖示和穩定熔池抑制飛濺的原理圖示。需要注意的是,影響焊接成形質量的因素較多,除了優化工藝參數外,焊前需要對連接處進行清洗以及貼近焊件表面增加保護氣簾用于吹散光致等離子體,以便進一步穩定焊接過程。圖5中所示為利用高速攝影設備采集的常規單光束焊接紫銅、環形擺動焊接紫銅的過程飛濺情況。由焊接過程高速圖像可知,在高功率輸入條件下,環形擺動可以很大程度上抑制焊接飛濺。

圖3 ABP激光器不同模式切換

圖4 常規單纖芯激光器焊接熔池(左)和ABP激光器焊接熔池(右)

03

銳科旗幟系列ABP激光器在紫銅焊接上的工藝案例

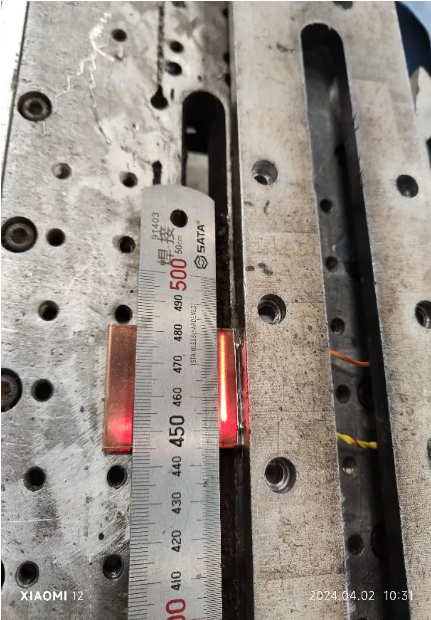

采用旗幟系列R-6000/6000-ABP(50/150)連續光纖激光器開展紫銅焊接工藝試驗的應用案例如下所述。溫度檢測試驗條件:材料選用2片80mm×40mm×3mm的紫銅板進行疊焊;試驗參數為功率6000W+6000W、40mm/s、焊接過程未接保護氣、首尾各安置一路檢測通道、檢測位置距離焊縫中心的距離5mm左右。溫度檢測試驗結果:最高溫度約92℃。如圖6所示為溫度檢測儀器和方法。

圖6 溫度檢測儀器和方法

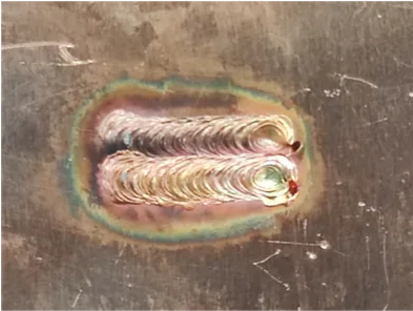

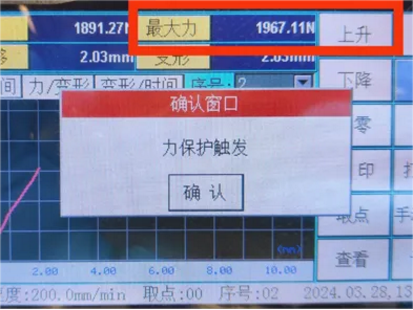

焊接軌跡長度8mm,焊道數量2條,焊道間距2mm。在焊接功率4800W+1800W激光功率及相應的擺動參數和焊接速度條件下。可獲得焊后剪切力超過2000N的焊接效果。圖7為焊道外觀和拉力測試顯示。

圖7 焊縫外觀及拉力檢測

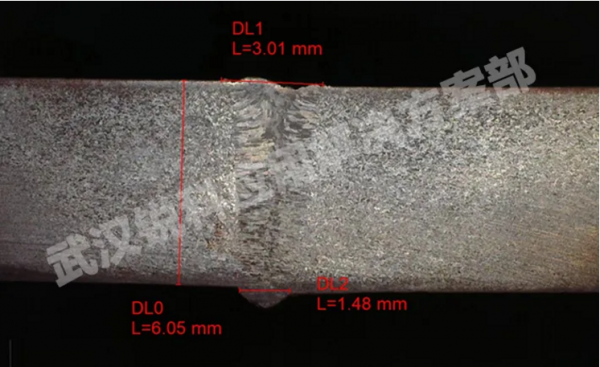

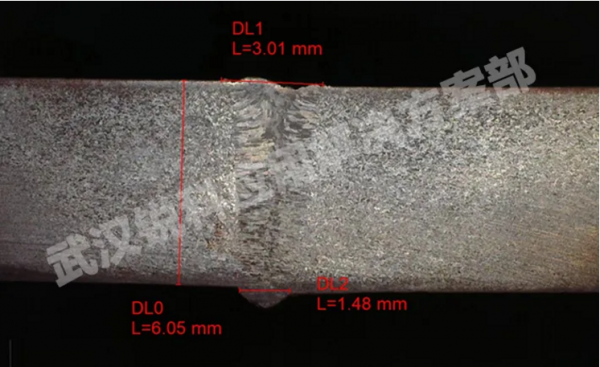

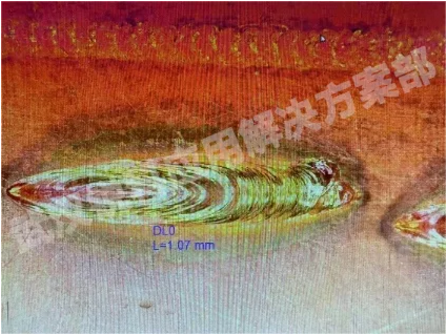

在5800W+5800W激光功率及相應的擺動參數和焊接速度條件下,可獲得焊后表面熔寬3.0mm左右、背面熔深1.5mm左右的焊縫成形。圖8為焊縫宏觀形貌及截面金相。

圖8 紫銅6mm對接焊焊縫正面、背面形貌及截面金相

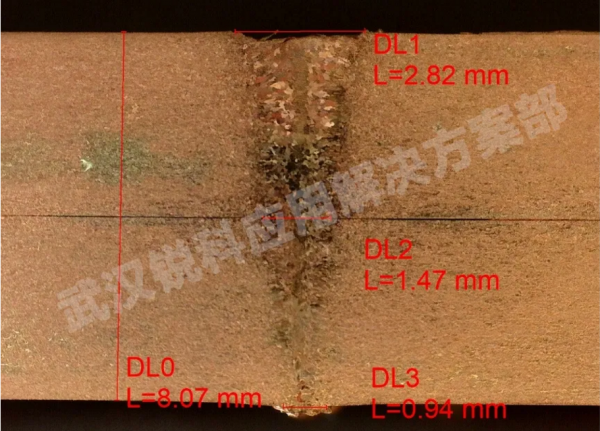

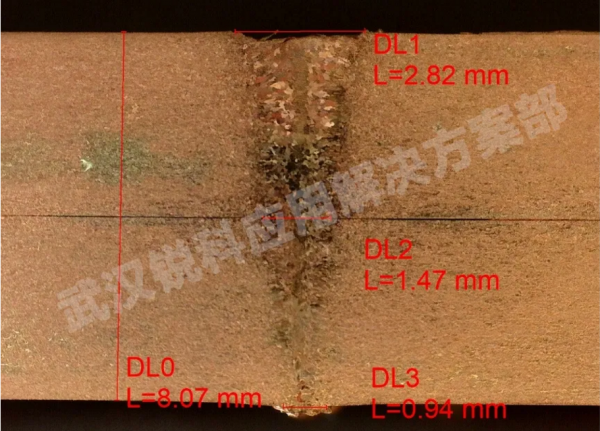

在5800W+5800W激光功率及合適的擺動參數和焊接速度條件下,可獲得焊后表面熔寬2.8mm左右、界面結合處熔寬1.5mm左右和背面熔寬約1.0mm的焊縫成形。圖9為焊縫宏觀形貌及截面金相。

圖9 紫銅4mm+4mm穿透疊焊焊縫正面、背面形貌及截面金相

圖10為IGBT銅板的焊接,上板厚度為1.5mm,下板厚度為0.6mm,焊接后表面寬度為1mm,連接寬度為0.8mm,焊接速度可達250mm/s,焊接熱影響控制較好,背面基本無背痕。

圖10 紫銅1.5mm+0.6mm疊焊焊縫正面、連接面形貌

參考文獻

[1] 鄭江鵬,扈金富,王家贊,等.銅及銅合金激光熔化焊接工藝的研究進展[J].熱加工工藝,2024,53(13):6-12+29.

[2] Franco D F.Wobbling laser beam welding of copper[D].Lisbon,Portugal:University of Lisbon,2017.

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們