來自美國的研究團隊Kyubok Lee等人在Journal of Manufacturing Processes國際雜志上發表文章Data-driven investigation of pore formation mechanisms in laser welding of Al-Cu。

01、論文導讀

異種金屬的激光焊接因為其復雜的物理現象,使我們在探索氣孔的形成機理時面臨更大的挑戰。該研究采用數據科學、三維圖像分析和計算流體動力學相結合的多學科方法,探討了Al-Cu搭接接頭激光焊接中的氣孔形成機理。顯微X射線計算機斷層掃描成像顯示了激光焊接樣品中氣孔的三維形態和位置數據,隨后對這些數據進行區分得到三種不同的氣孔類型,即熔合區氣孔、小熔合邊界氣孔和大熔合邊界氣孔。在這些數據的支撐下,該研究通過計算流體動力學模擬更深入地研究氣孔形成機理,模擬了氣泡的運動及其與熔池的復雜相互作用,為不同氣孔類型的控制機制提供了見解。進一步探究了工藝參數對氣孔形成機理的影響,揭示了工藝參數對Al-Cu異種金屬激光焊接中氣孔形成的影響。

02、論文概述

該研究旨在通過將三維(3D)氣孔的分布數據分析和流體動力學(CFD)模擬分析相結合,對Al-Cu異種金屬激光焊接中的氣孔形成機理進行全面研究。為實現這一研究目標,采用四步方法:首先,通過μXCT掃描獲取三維氣孔特征數據,并利用氣孔表征和聚類進行定量氣孔生成數據分析。其次,利用分析得到的三維氣孔數據,對Al-Cu異種金屬激光焊接過程中工藝參數與氣孔形成進行相關性分析,從而研究其工藝-結構關系。然后,通過CFD模擬研究了影響氣孔形成機理過程與結構關系的調控機理。最后,通過CFD模擬將不同工藝參數對應的工藝物理特性的變化與氣孔分布的變化聯系起來,探索了工藝參數與氣孔形成機理之間完全相關性所需的物理屬性。

03、圖文解析

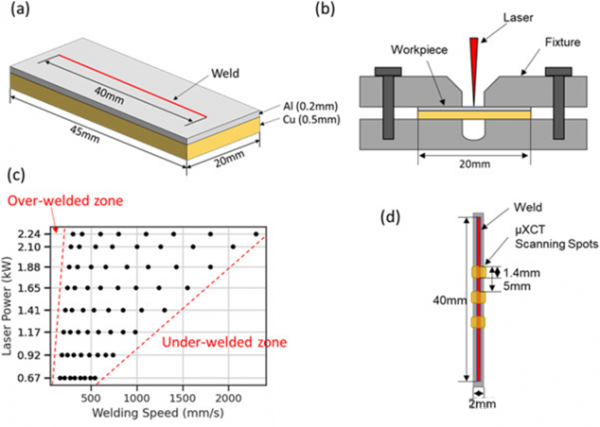

圖1. 鋁和銅的激光焊接:(a)試樣幾何形狀示意圖;(b)焊接夾具示意圖;(c)工藝窗口設計及工藝參數設定分布;(d)μXCT掃描的樣品幾何結構示意圖。

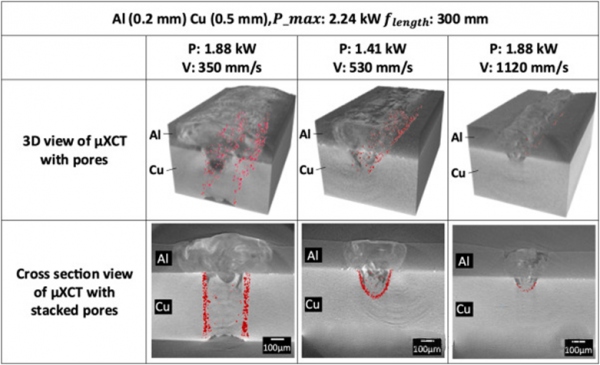

圖2. μXCT圖像在三維和二維橫截面視圖中的氣孔(氣孔以紅色突出顯示)。

圖2顯示了 Al-Cu 異種金屬激光焊接中氣孔分布的四個關鍵觀察結果。首先,氣孔分布主要集中在焊縫的熔合邊界。將融合邊界與融合區進行比較,在融合區內僅生成了少量的氣孔。其次,僅在焊縫位于下方的 Cu 區域觀察到氣孔,而在焊縫的 Al 區域沒有觀察到氣孔。第三,生成的氣孔普遍尺寸較小,其中大多數氣孔的直徑小于10μm。最后,氣孔分布隨激光焊接工藝參數的設置而變化。能量輸入參數越大,氣孔形成越多,能量輸入參數越小,氣孔形成越少。

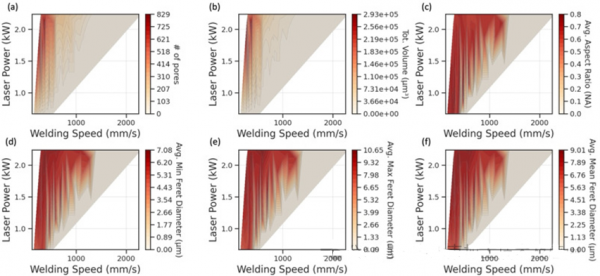

圖3. 等值線圖描繪了一系列工藝參數范圍內氣孔數的變化:(a)氣孔數,(b)總體積,(c)平均長徑比,(d)平均最小孔直徑,(e)平均最大孔直徑,(f)平均孔直徑。

從三維氣孔度分析中獲得的氣孔特征數據表示為等值線圖(圖3)。數據分析顯示的趨勢與圖 2中的觀察結果一致。

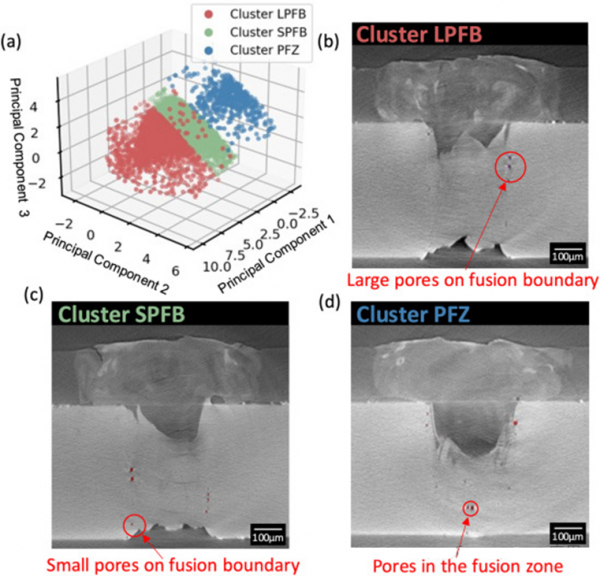

圖4. 氣孔團聚結果:(a)主成分1和主成分2的團聚分布;(b)、(c)、(d)最具代表性的分別是團簇LPFB(熔合邊界大氣孔)、團簇SPFB(熔合邊界小氣孔)和團簇PFZ(熔合區域內氣孔)。

通過對三維氣孔的形態和位置分析,識別出不同類型的氣孔。圖5(a)顯示了三維主成分場中氣孔團聚的結果。每個聚類在三個主要組成部分中都表現出明確的邊界。圖 5(b)、(c) 和 (d)顯示了每個團簇的代表性氣孔以及 μXCT 橫截面。團聚分布表明,團簇SPFB和PFZ由主成分1區分,而團簇PFZ與團簇LPFB和SPFB由主成分2區分。它表明團簇 LPFB 和 SPFB 是根據孔徑分開的,而團簇 PFZ 則通過氣孔位置或形狀區分。

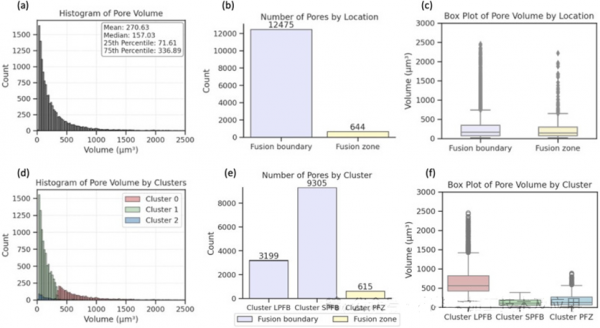

圖5. 氣孔分布的統計分析:(a)氣孔體積的分布,(b)各位置的氣孔數量,(c)各位置的氣孔體積變化,(d)各簇的氣孔體積分布,(e)各簇的氣孔數量,(f)各簇的氣孔體積變化。

正態分布,表明數據集中在較小的氣孔(圖6(a))。圖6(b)和(c)顯示了基于氣孔位置(熔合邊界或熔合區)的氣孔數量和體積分布。融合邊界處的氣孔數量明顯高于在融合區觀察到的氣孔數。此外,氣孔位置對體積影響不顯著。圖 6(d)表示每個聚類的體積直方圖,顯示每個聚類保持左偏態對數正態分布。數據也表明,團簇LPFB和SPFB根據氣孔體積有明顯的區分,而團簇PFZ則具有獨立的分布。圖 6 (e) 顯示了每個簇中分類的氣孔數量及其位置。數據顯示,聚集在PFZ簇中的大多數氣孔源自位于融合區的氣孔,而簇LPFB和SPFB則由位于融合邊界的聚集氣孔組成。圖6(f)顯示了每個團簇的氣孔體積分布。觀察到 LPFB 和 SPFB 簇之間的體積分布存在明顯差異,表明它們基于體積和大小特征的區別。

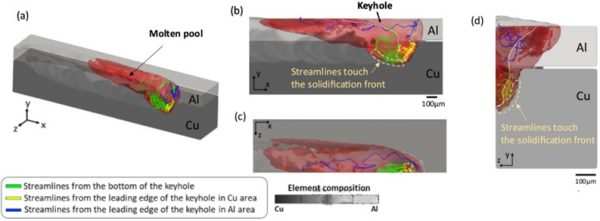

圖6. 氣孔形成機理分析的三維流線CFD 仿真結果:(a)三維視圖,(b)縱向視圖,(c)水平視圖,(d)橫截面視圖。

圖6(b)為三維CFD 仿真的縱向視圖。在圖中,綠色的流線代表從鑰匙孔底部產生的氣泡的運動。可以通過綠色流線觀察到三種類型的氣泡運動模式。首先,氣泡回流并到達Cu區域的凝固前沿,形成鎖孔誘導的氣孔。其次,氣泡未能到達凝固前沿,從Cu區的熔池中逸出的氣泡無法到達Al區后方形成的凝固前沿,而在表面破裂。第三,氣泡被鑰匙孔重新吸收。在這種氣孔生成機理機制下,只有到達Cu區域凝固前沿的氣泡才會在Cu區域形成鎖孔誘導的氣孔,將其歸類為團簇PFZ。

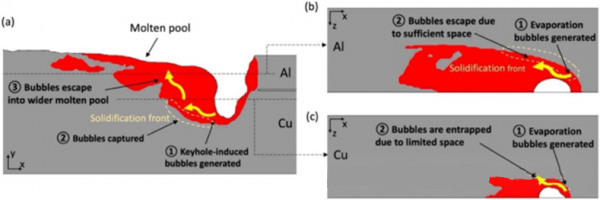

圖7. Al-Cu激光焊接中的氣孔生成機理:(a)Al區域的縱向截面視圖,(b)Al區域的水平截面視圖,(c)Cu區域的水平截面視圖。

圖7總結了Al-Cu異種金屬激光焊接中觀察到的氣孔生成機制。當在鎖孔底部形成的氣泡跟隨材料流動,最終到達熔池末端的凝固前沿,當氣泡被捕獲時,就會產生鎖孔誘導的氣孔。該過程導致在融合區內產生氣孔。

圖8. 三種不同情況的CFD仿真結果代表了氣孔生成機制的變化:(a)高能量輸入條件,(b)中等能量輸入條件,(c)低能量輸入條件。

首先,在高能量輸入條件下,通過形成深鎖孔,產生最深和最大的熔池,如圖8(a)所示。當氣孔在鎖孔的前沿形成時,它們沿著黃色流線向后移動,并被更寬的凝固前沿捕獲。這一過程導致更多氣孔的產生,這就解釋了為什么氣孔團簇LPFB和SPFB在高能輸入條件下更為普遍。在中等能量輸入條件下,如圖8(b)所示,形成了中等大小的鎖孔和熔池。與高能輸入熔池相比,形成的團簇LPFB和SPFB氣孔較少。這是由于在鎖孔前緣形成氣泡的區域較小,而黃色流線與凝固前沿相交的區域有限。此外,在鎖孔后面形成的氣泡與凝固前沿的行進距離較短。然而,由于形成了相對較淺的下凝固前沿,并與其與開放的上凝固前沿直接相連,因此降低了氣泡粘附的可能性。這解釋了團簇PFZ氣孔形成的輕微減少。最后,在低能量輸入條件下,如圖8(c)所示,觀察到一個淺而細長的鎖孔。快速的焊接速度使細長的鎖孔將熔融材料迅速向后推。因此,在鎖孔前沿形成的氣泡要么被重新吸收到鎖孔中,要么逃逸到熔池表面。此外,細長的鎖孔形狀不易塌陷,導致由于鎖孔塌陷而形成的團簇PFZ(融合區氣孔)氣孔可以忽略不計。

04、總結

在這項研究中,通過數據驅動的 3D 氣孔分析和 CFD 仿真,闡明了 Al-Cu 搭接接頭激光焊接中氣孔形成的機制。本研究的主要發現總結如下:

(1)Al-Cu異種金屬激光焊接中三維氣孔的分布呈現獨特的觀察結果。首先,氣孔主要集中在焊縫的熔合邊界上。其次,僅在焊縫位于較低位置的 Cu 區域中觀察到氣孔。第三,大多數觀察到的氣孔很小,直徑小于 10 μm。

(2)在Al-Cu異種金屬激光焊接中,由于材料性能的差異,氣孔主要出現在Cu區域。在焊接過程中,Cu形成的熔池比Al淺,使Cu區域的氣泡更容易附著在凝固前沿,從而形成氣孔。相反,Al區域的氣泡在基材凝固之前到達熔池表面,從而阻止了氣孔的形成。

(3)Cu區域熔合邊界處的氣孔是由鎖孔前沿產生的氣泡引起的。這些氣泡被熔融材料的流動向后攜帶,并粘附在Cu區域鎖孔一側的凝固前沿。同時,Cu區域熔合區內的氣孔是由于鎖孔不穩定引起的。在鎖孔底部形成的氣泡會粘附在Cu區域熔池后部的凝固前沿。

(4)激光焊接的工藝參數對氣孔形成機理有顯著影響。在高能量輸入條件下,在鎖孔前沿形成更多的氣泡,并在Cu區域出現更寬的凝固前沿,導致氣孔形成增加。起源于鎖孔底部的氣泡與更寬但更遠的凝固前沿相遇,僅導致氣孔數量的適度增加。相反,在低能量輸入條件下,會形成淺而細長的鎖孔,產生較少的氣泡,從而減少氣孔的形成。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們