選區(qū)激光熔化技術(shù)(SLM)作為一種先進的金屬增材制造技術(shù),因其高成形精度、高設(shè)計自由度和廣泛的材料選擇性,被廣泛應(yīng)用于復(fù)雜結(jié)構(gòu)精密金屬零件的增材制造領(lǐng)域。為了滿足這些應(yīng)用的需求,對SLM成形零件的表面質(zhì)量提出了更高的要求。

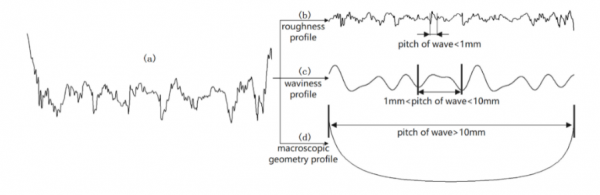

鑒于此,浙江工業(yè)大學激光先進制造研究院姚建華教授團隊對分區(qū)掃描策略對SLM成形件表面質(zhì)量的影響進行了深入研究,特別是針對前分區(qū)尺寸對成形件表面結(jié)構(gòu)影響規(guī)律尚不清晰等問題。團隊以帶支撐方形懸垂結(jié)構(gòu)為研究對象,結(jié)合數(shù)值模擬與成形試驗,從表面原始輪廓的形狀誤差、波紋度與表面粗糙度三個不同波距的表面結(jié)構(gòu)進行系統(tǒng)研究,成功闡明了三者在不同分區(qū)尺寸下的相互作用機理。研究發(fā)現(xiàn),隨著分區(qū)尺寸的逐漸減小,成形件內(nèi)部殘余應(yīng)力的分布更均勻,邊緣處的翹曲趨勢降低,形狀誤差減小;分區(qū)內(nèi)單道熔池的寬度逐漸增加,單道熔池的凸起程度降低,表面粗糙度改善;分區(qū)之間的起伏情況更為劇烈,波紋度升高。可通過降低激光功率來降低能量輸入,改善分區(qū)尺寸減小時波紋度升高的情況。研究分區(qū)尺寸對選區(qū)激光熔化成形件表面結(jié)構(gòu)的影響,有助于提高帶支撐懸垂結(jié)構(gòu)的表面質(zhì)量和尺寸精度,同時可以減少成形件的后處理需求,降低制造成本,提高生產(chǎn)效率。使用成形表面整體輪廓的算數(shù)平均偏差值來描述整個表面截面輪廓的起伏情況。如圖1所示,表面實際輪廓可根據(jù)平面的截面輪廓曲線相鄰兩波峰或兩波谷之間距離的不同分為三種類型的輪廓誤差。分別探究分區(qū)尺寸對SLM成形帶支撐懸垂結(jié)構(gòu)表面形狀誤差、波紋度以及表面粗糙度的影響機制,進而實現(xiàn)對表面輪廓形貌與尺寸精度的提升。

△ 掃描策略與表面輪廓示意圖

SLM成形過程至第95層后因“S”形掃描策略成形懸垂面的四角出現(xiàn)嚴重翹曲而試驗停止。不同SLM掃描策略成形件均可觀察到邊緣處存在翹曲現(xiàn)象,其中四角處的翹曲現(xiàn)象最為明顯。通過共聚焦顯微鏡得到各成形試樣的上表面輪廓數(shù)據(jù),得到成形試樣的表面輪廓如圖2所示。

△ SLM成形試樣輪廓圖

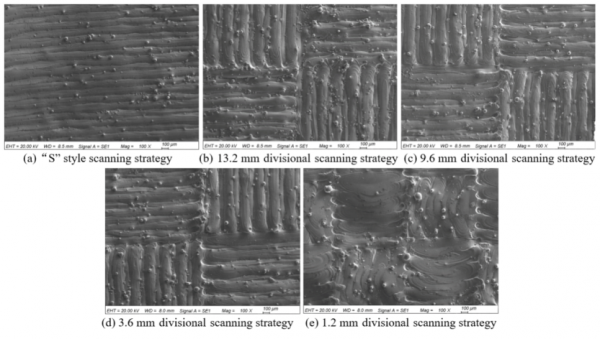

各激光掃描策略成形表面形貌如圖3所示,通過對比相同放大倍數(shù)下不同分區(qū)尺寸的SLM成形表面掃描電鏡圖,可直觀發(fā)現(xiàn)分區(qū)尺寸較大的表面中相鄰熔池之間的分界線較為明顯。

△ SLM成形表面100倍放大掃描電鏡圖

相關(guān)研究成果以“分區(qū)尺寸對選區(qū)激光熔化成形316L表面結(jié)構(gòu)的影響”為題發(fā)表在期刊《中國表面工程》上,被評選為2023年度優(yōu)秀論文。浙江工業(yè)大學為第一單位,團隊楊高林老師為第一作者,姚建華教授為通訊作者。

轉(zhuǎn)載請注明出處。

相關(guān)文章

相關(guān)文章

熱門資訊

熱門資訊

精彩導(dǎo)讀

精彩導(dǎo)讀

關(guān)注我們

關(guān)注我們