激光淬火是以高能密度的激光束照射工件表面,使工件表面組織快速奧氏體化,隨著材料自身的熱傳導急速降溫冷卻,將奧氏體轉變為極細小馬氏體和組織,從而完成組織轉變,提高工件表面的硬度。本文將介紹銳科CL系列6000W光纖激光器高效達成墨鑄鐵零件、45號鋼零件軸淬火應用的客戶案例。01

激光淬火相比傳統淬火方式優勢顯著

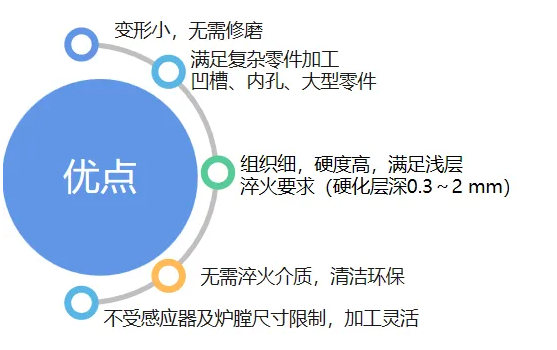

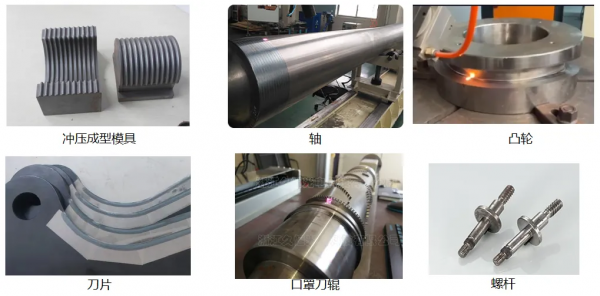

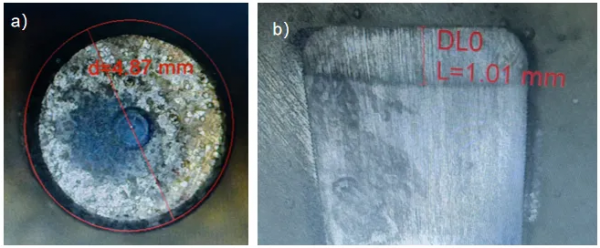

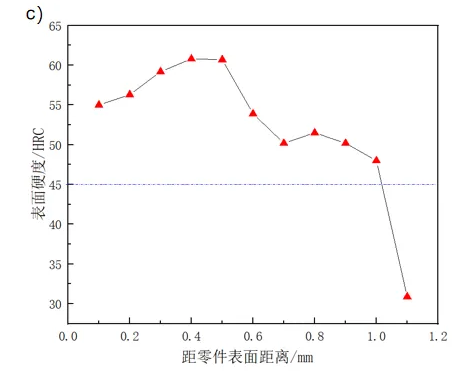

對于零件局部淬火,傳統加工方法為火焰淬火或感應淬火,火焰淬火和感應淬火均需要淬火介質,且感應淬火需要制作相應的工裝,對于復雜零件,其工裝制作成本和難度較大。基于此,激光淬火有顯著的優勢,具體見圖1。同時基于固態相變重結晶強化機理作用,激光淬火層硬度、耐磨性和韌性均優其他于傳統淬火層。從激光淬火的市場應用來看,該技術目前主要用于汽車模具、刃具、鋼軌、發動機缸體等的加工,圖2為典型的激光淬火零件。

圖1 激光淬火優勢

圖2 典型激光淬火零件

02

銳科6000CL(600μm)光纖激光器產品介紹

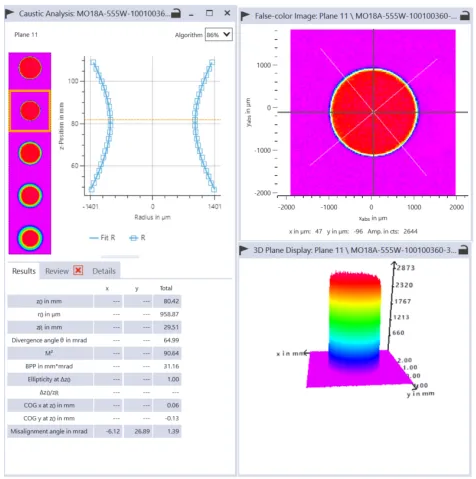

銳科激光熔覆、淬火用連續加強版CL系列激光器,具有電光轉換效率高、光束能量分布均勻、體積小、易于集成、便于維護等特點。圖3為6000CL(600μm)光纖激光器。CL系列是專為熔覆應用設計機型,還包括12000CL (800μm)的激光器,采用定制型高穩定性激光傳輸光纜,6000CL為QBH,12000CL為QP(同20-40kW整機);采用全新的單模塊平臺,并集成主動勻化模塊,600-800μm大芯徑輸出,焦點附近為平頂光且高度勻化。主要應用于激光熔覆、激光淬火、激光加熱等領域。

圖3 銳科激光淬火用激光器及光束質量圖

03

采用銳科6000CL光纖激光器對球墨鑄鐵零件淬火,高效達成淬火技術要求

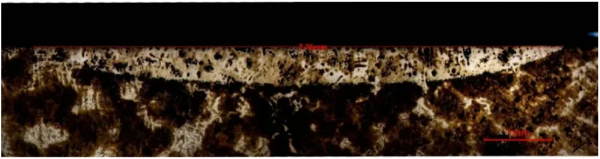

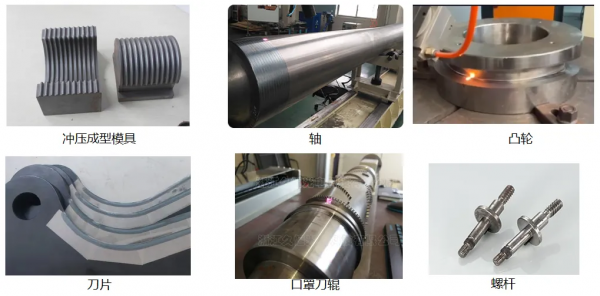

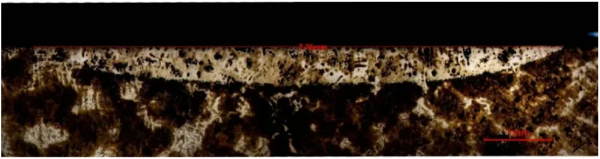

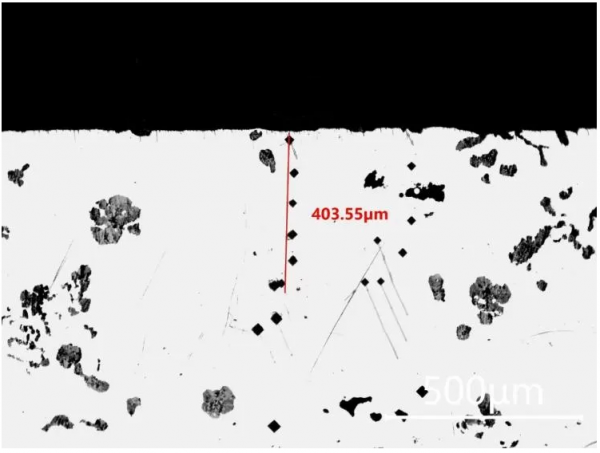

該零件材料為球墨鑄鐵,需要對表面進行淬火,嚴格控制淬火寬度6mm-8mm,表面硬度大于30HRC,淬火層深度0.3mm-0.5mm。采用機器人搭配10mm*2mm整形光斑淬火頭以及銳科CL系列6000W(600μm)光纖激光器進行淬火測試,淬火速度為4mm/s,激光功率1200W。圖4為零件外形圖和淬火后的表面狀態,圖5為淬火帶寬度和硬化層深度。可以看出零件表面淬火均勻,無熔凝現象,淬火帶寬度約7.8mm,淬火層深度約0.4mm,滿足技術要求。

圖4 零件外形圖(左)和淬火后的表面狀態(右)

圖5 淬火帶寬度和硬化層深度

04

銳科6000CL光纖激光器高效達成45號鋼零件軸淬火技術要求

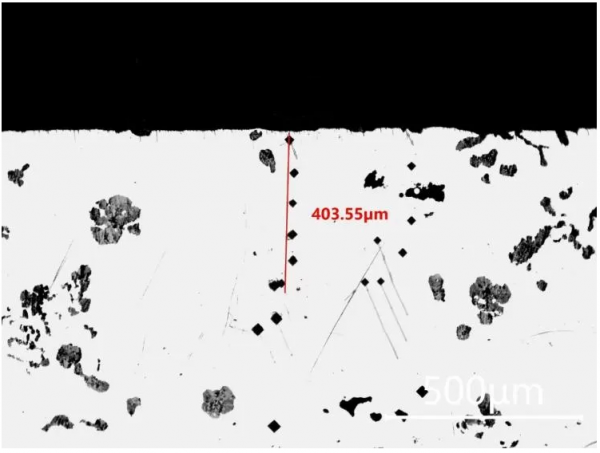

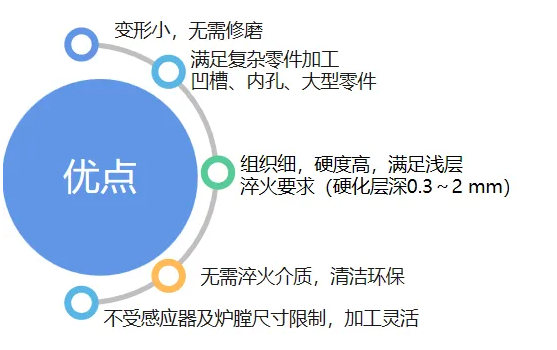

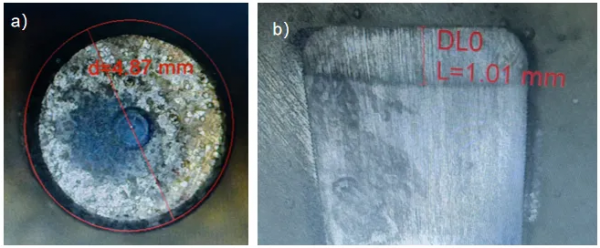

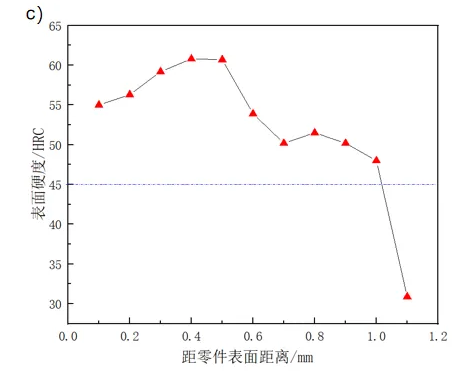

圖6為45號鋼零件軸的外形圖,該零件直徑為5mm,長度20mm,需要對軸端面進行淬火,表面硬度大于45HRC,淬火深度不小于1mm。由于零件尺寸太小,傳統的表面淬火無法精準的控制加熱區域,很容易造成零件整體硬度偏高,而激光淬火因能精準控制加熱區域和加熱時間,能很好的控制淬火質量。采用機器人搭配準直聚焦淬火頭以及銳科CL系列6000W(600μm)光纖激光器進行淬火測試,采用定點加熱的方式完成淬火,加熱時間僅為3s,激光功率800W。圖7為零件淬火后表面和淬火層形貌和深度測試結果,零件淬火表面硬度為55HRC,淬火層深度為1mm,滿足技術要求。

圖6 零件軸

圖7 零件軸激光淬火結果

a)淬火后表面狀態 b)金相法檢測淬火層深度 c)硬度法檢測淬火層深度

05

小結

本文案例主要介紹了銳科6000CL光纖激光器淬火工藝應用探索,并分享了采用6000CL光纖激光器對球墨鑄鐵零件進行淬火的技術案例,可高效替代解決傳統加工方案不能實現的難題。未來,銳科將繼續秉持“核心光源,銳科智造”的企業使命,根據各行業對于淬火工藝的進一步需求,不斷迭代激光淬火工藝技術,深度貼合客戶應用要求,提供高匹配性的定制化解決方案,助力汽車模具等行業高質量發展。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們