2.2 外軸承零件支線的工藝過程

外軸承零件支線的生產節拍是1 分鐘,滿足年產20 萬件的要求。配備一個棒料輸送機,單次裝填可以連續工作10 個小時以上。

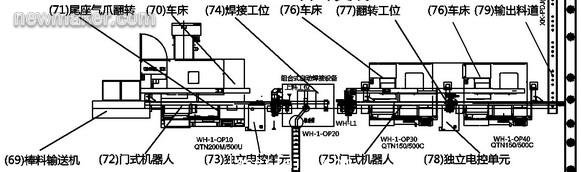

棒料輸送機將外軸承零件的環棒料送入車床進行第一個工序OP10的加工,加工完成后,(71)尾座氣爪移動到加工區,內撐夾持外軸承,與主軸一起旋轉,機床進行切斷加工,切斷之后尾座氣爪移開,(71)門式機器人的機械手進入機床將尾座氣爪上的零件取走,放到焊接工位的上料區,焊接工位的機器人將外軸承零件抓取到焊接工位并定位,并將由觸點支線輸送過來的觸點焊接到外軸承上,焊接完成后由焊接工位的機器人將零件放到第三工序的上料區,由(75)門式機器人和第三序車床OP30 和第四序車床OP40 完成剩下兩序的加工,第三序和第四序之間有翻轉工位進行翻轉,加工全部完成的零件進入(79)輸出料道輸送到工件收集區進行收集和檢查。

圖7

2.3 內軸承零件支線的工藝過程

內軸承零件支線的生產節拍是1 分鐘,滿足年產20 萬件的要求。配備一個棒料輸送機,單次裝填可以連續工作10 個小時以上。

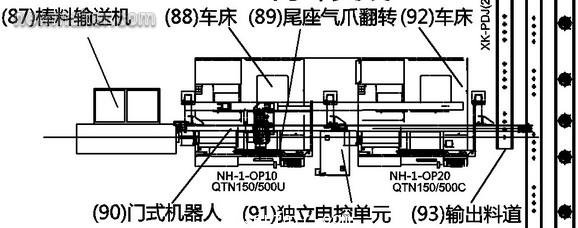

棒料輸送機將內軸承零件的環棒料送入車床進行第一個工序OP10的加工,加工完成后,(89)尾座氣爪移動到加工區,內撐夾持外軸承,與主軸一起旋轉,機床進行切斷加工,切斷之后尾座氣爪移開,(90)門式機器人的機器人進入機床將尾座氣爪上的零件取走,放入第二序車床完成剩下工序的加工,加工全部完成的零件進入(93)輸出料道,輸送到工件收集區進行收集和檢查,至此內外軸承組件的全部工序完成。

圖8

3、水泵座生產線

水泵座生產線構成包含水泵座生產線、工件輸出料道、工件檢測區、包裝區等,如圖2。

3.1 水泵座生產線的工藝過程

水泵座生產線有兩條相同的支線構成,單條支線的節拍為2 分鐘,兩條線平均下來的生產節拍是1 分鐘,滿足年產20 萬件的要求。每個支線配備20P 的料倉,單次填裝可以連續工作12 個小時以上。

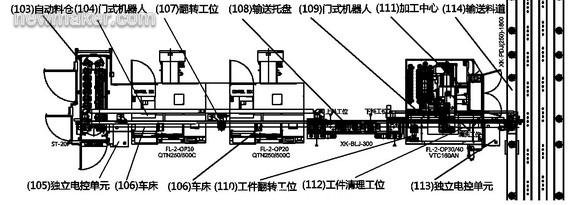

水泵座毛坯由(104)門式機器人從(103)自動料倉中抓取出來,快進到第一工序的車床OP10 的工件等待區,當車床完成第一工序OP10 加工后,機器人進入到車床內部,定點到工件交換區,先將加工完成的零件卸下,機器人頭部轉動90°后將毛坯件送到車床卡盤中,然后退出車床,快進到(107)翻轉工位,翻轉工位完成零件的翻轉180°動作,機器人抓取翻轉后的零件快進到第二工序的車床的工件等待區,當第二序車床完成零件的第二工序OP20 的加工后,執行和第一工序相同的動作,將零件進行交換,然后機器人將第二工序完成的零件放到(108)輸送托盤上,輸送托盤移動到加工中心序的上料位置,當需要上料時由(109)門式機器人的機器人抓取,進行OP30 工序的兩個工位的加工,期間兩個工位需要交換工件時經過(110)翻轉工位進行翻轉,然后再由機器人進行裝夾,最后由機器人將完成的工件放入到(112)工件清理工位進行清理,然后放到(114)輸出料道上,輸送到工件收集區進行收集和檢查,至此水泵座零件的全部工序完成。

圖9

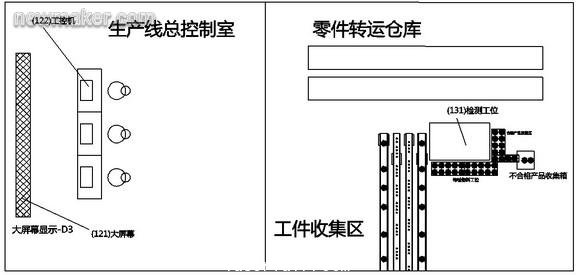

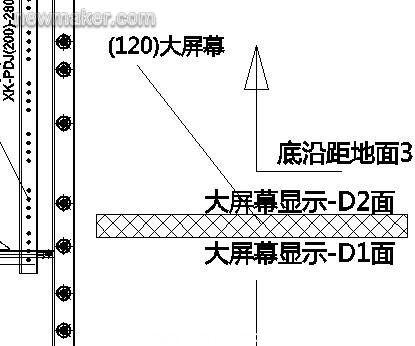

4、生產線總控系統和零件轉運倉庫

生產線采用現場總線技術,對線上的設備進行實時監控,并設有總控室(圖10)對全線的生產狀態進行掌控,生產線的現場設置大屏幕(圖11)實時顯示生產線狀態信息,生產線的一端設置有集中的工件收集和檢測區(圖10),對加工完成的零件進行檢測和零件中轉管理。

設備運轉的運轉狀態通過遠程的工控機進行收集,利用模態組件進行集中收集、整理和顯示,對設備運轉狀態進行分析,并提出預警及警報信息。

圖10

圖11

總結

自動化工廠采用了模塊化和現場總線的設計思路,每條生產支線按照工序分成各個獨立的單元模塊,各個模塊之間通過現場總線CC-Link 共享信息,模塊之間相互彼此獨立,各個模塊可以獨立運轉,同一單元內的機器人和機床也采用分離式的控制,相互各不影響,即使機器人出現故障,機床也可以繼續運轉,就連中轉的料道也設計成獨立控制的形式,這種模塊化的設計,也有利于設備的維護和檢修。正是因為這種模塊化的設計,所有設備可以隨時轉入半自動或全手動的運轉模式。

注:

1.年產量是按年時基數3820 小時,設備運行負荷90%,合格率97%計算的結果。

2.零件的切削參數的選擇是依據進口刀具公司提供的依據進行選擇的。

3.RAS 是Reliability(可靠性)、Availability(有效性)、Serviceability(可維護性)的縮寫

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們