1 引言

隨著材料技術、電力電子技術、控制理論技術、計算機技術、微電子技術的快速發展以及電機制造工藝水平的逐步提高,交流伺服技術-交流伺服電機和交流伺服控制系統已經成為工業領域實現自動化的基礎技術之一,并將逐漸取代直流伺服系統。目前,交流伺服系統的智能化、網絡化控制是交流伺服控制的兩個重要發展方向。

在濟鋼asp1700薄板坯連鑄連軋項目中,連鑄機結晶器調寬系統采用了基于profibus總線的全數字智能化交流伺服控制系統,是當今世界最先進伺服控制技術。

2 連鑄機結晶器調寬工藝

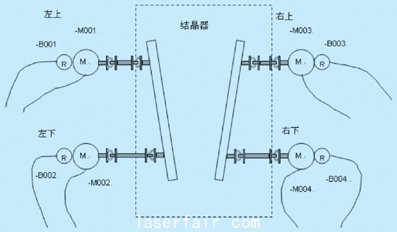

濟鋼第三煉鋼廠asp1700薄板坯連鑄連軋結晶器采用直結晶器,由兩個寬面和兩個窄面構成,長1200mm,內腔厚度最寬150mm,調寬范圍:100mm~150mm。其中窄面是可以活動的,以便在連鑄機準備和澆注期間調節結晶器的寬度和錐度(圖1)。結晶器采用一組拉桿夾緊兩個寬面和兩個窄面,拉桿通過彈簧組保持夾緊力,拉桿上的液壓缸可以在調寬過程中壓縮彈簧,以使窄面能容易移動,快速打開寬面。液壓缸壓力可連續調節,隨板坯的寬度變化來調節夾緊力,實現軟夾緊。由于該壓力不是夾緊寬面,因此在液壓壓力失效時,彈簧能夠保持夾緊力而不會有危險。

圖1 結晶器窄面機械結構

結晶器調寬系統包括:4套絲杠機構,每個窄面2套;4套帶有旋轉變壓器的交流異步伺服電動機,固定在澆注平臺下的冷卻室外;4個萬向軸、4套交流伺服控制單元。結晶器調寬窄面控制機械結構,如圖1所示。每一個窄面使用伺服單元控制調寬電機驅動,可以改變兩邊寬度和每個面的錐度。由于調寬時生產的板坯窄面不是直的,這意味著在調寬期間窄面銅板與坯殼之間的氣隙的產生,避免漏鋼,在調整寬度的同時必須調整錐度。為了減小凝固坯殼的應力,窄面的調整應緩慢進行。為保證坯殼與銅板緊密接觸,結晶器錐度隨寬度的減小而減小,隨寬度增加而加大。控制系統根據鋼種、澆注速度、要求的錐度和板坯定尺,在澆注期間為各邊的運動選擇不同的算法。

3 結晶器調寬控制系統

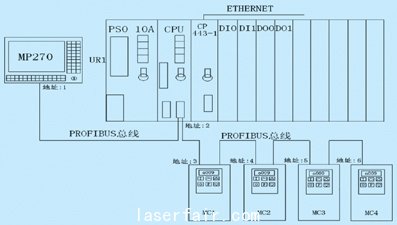

結晶器調寬控制系統采用西門子s7-400plc,伺服單元選用西門子masterdrives mc全數字運動控制器,具有過載能力大,調速范圍寬等特點,設有tp270人機界面,可設定和故障監視功能。每個伺服電機自有一套伺服單元,采用位置環、速度環、電流環三環控制,是一種高動態響應、高精度的運動控制方式。傳動系統經profibus總線和plc及tp270相連。伺服電機采用倫茲(mdskars090-22)三相交流異步伺服電動機,功率2.6kw,額定速度2300rpm。生產工根據生產鋼種結晶器寬度、錐度設定值輸入到人機界面上,經profibus總線傳輸給調寬 plc,plc運算后,給各個伺服單元發出位置控制信號,伺服單元將伺服電機旋轉變壓器信號換算出的實際位置信號和實際速度信號分別作為位置環反饋信號和速度環反饋信號實現三環控制,而使系統快速平滑地跟隨位置設定值,保證結晶器上下口電機的恒定速度差,實現窄面銅板的精確定位。整個控制系統是以伺服電機電流環、電機速度為內環,窄面銅板位置為外環的三環控制結構,系統精度高,速度響應快,運行平穩可靠,定位準確,調寬控制系統結構見圖2所示。

圖2 結晶器調寬自動控制系統

4 關于profibus現場總線

4.1 現場總線的定義及特點

現場總線,按照國際電工委員會iec/sc65c的定義,是指安裝在制造或過程區域的現場裝置之間、以及現場裝置與控制室內的自動控制裝置之間的數字式、串行和多點通信的數據總線。以現場總線為基礎而發展起來的全數字控制系統稱作fcs。

現場總線作為連接控制系統中現場級裝置和控制設備的雙向數字通信網絡,與傳統的dcs系統相比其優點是明顯的:增強了現場信息的集成能力;抗干擾能力增加、系統可靠性提高;安裝便捷、可維護性好;具有開放性、互操作性、互換性、可集成性;降低了工程成本;具有ip67防護等級,可現場安裝;能自動診斷故障部位。

4.2 profibus總線的特點

profibus是一種國際化、開放式、不依賴于設備生產商的現場總線標準。廣泛適用于制造業自動化.流程工業自動化和樓宇、交通電力等其他領域自動化。中央處理器(如plc/pc)通過高速串行總線同分散的現場設備(如i/o、變頻器、閥門)進行通訊,多數數據交換采用周期方式。 profibus-dp是用于現場設備級的高速數據傳輸,通訊介質采用屏蔽的雙絞銅線電纜,共用一根導線對,通訊速率可選用 9.6kbps~12mbps,通訊距離可達12km。profibus總線的通信能力強,與變頻器的通信最多可有10個字的通信能力。

4.3 profibus-dp的數據通訊格式

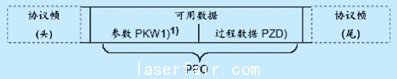

profibus-dp總線方式允許在plc和傳動裝置(變頻器、運動控制器)之間進行快速的數據交換。對傳動裝置的存取總是按照主——從方式進行的,傳動裝置總是從站,且每個從站本身都有明確的地址。profibus周期性傳輸的報文結構如圖3所示。

圖3 profibus-dp報文結構

4.4 profibus-dp的可用數據

對于傳動裝置可用數據區被劃分成2個數據區,它們以各自的報文進行數據傳送:

(1) 過程數據區(pzd)

控制字和設定值或狀態字和實際值;

(2) 參數區(pkw)

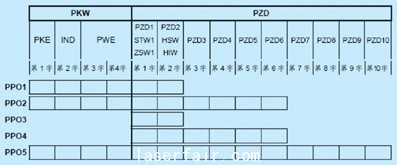

用于讀寫參數,讀出故障信息等。pkw和pzd共有五種結構形式即:ppo1、ppo2、ppo3、ppo4、ppo5,其傳輸的字節長度及結構形式各不相同。根據自動化網絡中傳動裝置的任務不同,在plc和變頻器通訊方式配置時要對ppo進行選擇。在結晶器調寬交流伺服控制系統中采用了 ppo5型通訊報文,它的報文結構如圖4所示。圖4中符號的意義如下:

pkw:參數標識符;

pzd:過程數據;

pke:參數標識符;

ind:索引;

pwe:參數值;

stw:控制字;

zsw:狀態字;

hsw:主設定值;

hiw:主實際值。

圖4 ppo的報文結構

5 基于profibus的交流伺服控制系統硬件組成

5.1 plc系統

結晶器調寬plc系統作為連鑄機l1系統的一個子系統,其系統設計本著可靠、先進、開放的原則,綜合考慮系統的性能價格比,根據工藝方案和機械設備條件,系統結構盡可能統一,同時應與其它l1級子系統保持一致。連鑄l1級plc系統選用的是siemens s7-400系列plc。根據調寬工藝性能要求,plc系統cpu 選擇s7-414-3,通過cp443通訊模塊與l1級工業以太網通訊,也可以通過profibus-dp接口與mc運動控制器和tp270通訊。#p#分頁標題#e#

5.2 人機界面

根據工藝特點及現場環境,結晶器調寬人機界面選擇tp270操作面板。tp270屬于simatic hmi(人機界面)產品系列中文本圖形觸模式操作面板,在性能上有以下特點:

(1) 簡單快速配置,配置數據是可以恢復的;

(2) 可用標準windows工具進行配置;

(3) 使用軟鍵、功能鍵或觸模控制,簡化了操作,也保障了操作的安全性,易于使用;

(4) 和西門子plc完美結合,使整個系統在硬件和軟件均達最優化,尤其是通訊支持profibus-dp總線協議。

5.3 mc控制器

結晶器調寬伺服控制器選用的是西門子公司masterdrives mc運動控制器,該控制器是應用于高動態響應循環機械控制的控制器,是完全智能化的控制系統。mc控制器有以下特點:

(1) 高動態響應,高過載能力

mc驅動器使用了32位dsp數字控制技術,dsp器件內部具有功能強大的硬件計算電路和特殊的總線結構,具有強大的數字信號處理功能;mc運動控制驅動器同時具有極高的過載因數,250ms內300%的過載能力。

(2) 通用性強

它能夠控制任何型號的電機,具有的模塊化、插入式可選編碼器功能模板可以完成所有的驅動任務,有支持脈沖編碼器(ttl/htl)的sbp 板,支持旋轉變壓器的sbr2板,支持多圈編碼器(eqn,eqi, endat/ssi或sin/cos)編碼器的sbm2板,都可以非常容易地與系統相連接。

(3) 強大的通訊能力

mc運動控制驅動器具有支持各種現場總線的可選模板,這些接口模板的設置,顯著地增強了伺服單元與其它控制設備間的互聯能力。mc運動控制驅動器的各種通訊模板中有支持profibus總線的cbp2板,profibus-dp是當今世界上最為成功和流行的現場總線標準,在 profibus cbp2功能模板上實現同級模塊之間相互通訊,尤其在西門子產品系統集成中,更顯示其優點。

6 交流伺服控制系統硬件配置

在交流伺服控制系統中,plc硬件組態、編程使用step7 v5.3,step 7是用于simatic可編程邏輯控制器組態和編程的標準軟件包;系統操作界面tp270使用protool進行組態及編程,protool是用于可視化過程的使用簡單、高性能的可視化軟件,可在 windows95/98,2000下運行。

6.1 組態plc主站系統

(1) 在plc項目ccm2下新建項目plc-3(nwa-ccm1),點擊右鍵,在彈出的菜單中選擇“insert new object”下“simatic 400 station”,插入s7-400站;

(2) 組態硬件:雙擊“hardware”選項,進入“hw config”窗口,點擊“catalog”圖標打開硬件目錄,按硬件安裝次序和訂貨號依次插入機架、電源、cpu、通訊模塊、兩塊輸入、輸出模塊;

(3) 插入cpu模塊后會同時彈出profibus組態界面,新建profibus命名為profibus_plc3,地址定義為2,點擊 “properties”按鈕組態網絡屬性,選擇”network settings”進行網絡參數設置,profibus的傳輸速率為 “1.5mbps”,行規為“dp”;

(4) 在plc的profibus屬性operation mode中將其設為dp master。

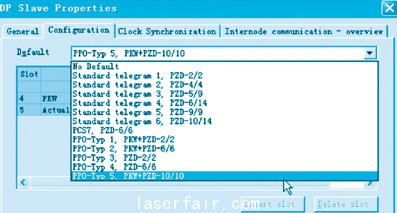

6.2 mc運動控制器的profibus從站組態

(1) 組態從站

在dp網上連接mc運動控制器,選擇“motion control plus”,連接到dp網絡上,然后組態drive的通訊區,見圖5所示,定義profibus站地址,為3號站;

圖5 選擇mc控制器

(2 )通訊區定義

plc與mc控制器之間除了傳輸設定值和控制字外,還需要傳送其它數據,需要選擇多個pzd,通訊需要9個字,選取ppo-typ5,pkw+pzd-10/10,如圖6所示。

圖6 mc控制器通訊區定義

(3) 數據區定義

pkw數據區為:piw 512-519 pqw 512-519

pzd數據區為:piw 520-539 pqw 520-539

(4) 按照以上步驟,分別組態2#mc,3#mc、4#mc到dp網絡,dp地址分別是4、5、6,并分別定義各子站的pkw、pzd數據:

2#mc(4#站):

pkw數據區為:piw 540-547 pqw 540-547

pzd數據區為:piw 548-567 pqw 548-567

3#mc(5#站):

pkw數據區為:piw 568-575 pqw 568-575

pzd數據區為:piw 576-595 pqw 576-595

4#mc(6#站):

pkw數據區為:piw 595-603 pqw 595-603

pzd數據區為:piw 604-624 pqw 604-624

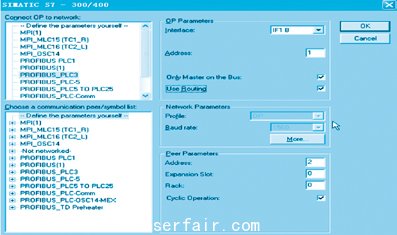

6.3 tp270的profibus從站組態

(1) 在項目ccm2下新建項目tp270_moldwidh_ adjust,點擊右鍵,在彈出的菜單中選擇“insert new object”下“simatic op”,插入tp270站;

(2) 雙擊tp270_moldwidth_adjust項目,進入protool編程環境,選擇操作面板tp270;

(3) 輸入調寬系統plc的名稱plc_3,選擇sim- atic s7-300/400 v6.0協議;

(4) 點擊“parameters”按鈕,進行參數設置,連接op到網絡的方式,是選擇plc_3網絡,dp地址選擇1,使用路徑方式,如圖7所示。

圖7 tp270 通訊參數定義

7 交流伺服控制系統軟件應用

7.1 plc數據profibus傳輸編程

step7 v5.3有兩個sfc塊“dprd_dat”和“dpwr_dat”,用于profibus主站和從站之間的的數據傳輸。交流伺服控制系統中,應用dp通訊傳輸命令“dprd_dat”和 “dpwr_dat”把數據傳輸到mc控制器的通訊區pzd數據區piw內,同時把mc控制器的pzd數據區pqw數值讀到profibus-dp傳輸的db塊中。1#mc控制器的profibus控制命令的傳輸應用程序如下:

call "dprd_dat" ;調用dp讀命令

laddr :=w#16#208 ;起始地址

ret_val:="top_left_comdata".recieve_ret

record :=p#db31.dbx20.0 byte 20

;目標數據地址

call "dpwr_dat" ;調用dp寫命令

laddr :=w#16#208 ;起始地址

record :=p#db31.dbx0.0 byte 20

;目標數據地址

ret_val:="top_left_comdata".send_ret

7.2 mc控制器通信參數定義

使用過程數據區,實現控制字和設定值(任務:主站 變頻器)或狀態字和實際值(響應:變頻器主站)的傳輸。只有當控制字、設定值和狀態字實際值依照“過程數據連接”規定的路徑連接時,該過程數據的傳輸才有效。在mc控制器通信參數應用分為兩個部分:mc控制器接受plc的控制字和設定值和mc 控制器返回給plc的狀態字和實際值兩部分。

(1) 過程數據輸出區在mc控制器的傳輸格式

過程數據輸出區pzd1-pzd10和mc控制器的寄存器變量k3001-k3010是一一對應的關系,可以根據需要定義雙字節數據,在該系統實際應用中,分別用k3007和k3008構成一個雙字節數據,用k3009和k3010構成一個雙字節數據。

(2) 過程數據輸出區在mc控制器應用

在實際應用中,mc控制器主要應用過程數據輸出區數值定義以下參數:

p554=k3100 裝置控制字

p565.1=k3107 裝置復位控制

u710.003=k3202 位置控制信號啟動

u710.004=k3203 位置控制信號清除剩余位

u710.026=k3309 位置控制信號點動后退

u710.027=k3310 位置控制信號快慢速選擇

u710.028=k3311 位置控制信號點動前進

u710.029=k3312 位置控制信號模式選擇控制1#p#分頁標題#e#

u710.030=k3313 位置控制信號模式選擇控制2

u710.031=k3314 位置控制信號模式選擇控制3

u710.032=k3315 位置控制信號模式選擇控制4

u531=k3006 g功能mdi使能

u532=k3037 位置控制信號

u533=k3039 速度控制信號

(3) 過程數據輸入區在mc控制器的傳輸格式

過程數據輸入區pzd1-pzd10和mc控制器的參數p734.1-p734.10是一一對應的關系,可以根據需要定義雙字節數據,在該系統實際應用中,分別用p734.2和p734.3構成一個雙字節數據,p734.7和p734.8構成一個雙字節數據。

(4) 過程數據輸入區在mc控制器的實際應用

在實際應用中,mc控制器主要定義以下參數進行過程數據輸入區數值傳送:

p734.1=k32 裝置狀態字

p734.2=kk120 位置實際值

p734.3=kk120 位置實際值

p734.5= k22 電流實際值

p734.6= k433 運行綜合信號

p734.7= kk91 速度實際值

p734.8= kk91 速度實際值

8 結束語

交流伺服控制在濟鋼連鑄機結晶器調寬系統的成功應用,實現了濟鋼1700連鑄-連軋系統不停機改變鑄坯斷面的要求,從而為鑄坯熱裝和直接連軋創造了條件,充分滿足了軋鋼每個單元內多規格的要求,大大提高了連鑄及連軋的生產能力和增加金屬收得率。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們