1 引言

自從arc group提出pac (programmable automation controller)這個概念以來,作為近年來工業自動化產業最為重要的發展趨勢之一,pac受到了工業自動化業界及終端用戶的廣泛關注。筆者試圖在本文里就pac的產生及其關鍵技術進行一些探討,以拋磚引玉。

2 為什么需要使用pac?

pac這個概念的提出是針對plc(programmable logic controller)的概念而來,作為一種快速和可靠的解決方案,plc的設計滿足了工廠對于使用環境和可靠性的要求,而且其編程方式也非常適合機電工程師的思維習慣,故plc自問世以來在工業自動化控制系統領域獨領風騷已經有20多年的歷史了。目前的plc已經不僅限于在邏輯控制的應用,一些新一代的大中型plc已經具備了比較強大的浮點數據運算能力和較為豐富完備的通信介面,可以完成今日的系統化與復雜化的工業自動控制技術。

在當前的自動化應用里,對工業自動化控制系統已經提出了更高的要求,圖1示出了這些要求帶來的變化。

雖然plc業界已經注意到了這一趨勢,并通過將pc技術應用于plc產品,直接提供opc server、web server及ieee標準通信接口等,以提供更高的應用靈活性。但是受限于傳統plc專屬式的設計,其互操作性和靈活性很差(即使是對于同一品牌的plc來說,也是這樣),并不能完全滿足用戶的如下要求:

(1) 傳統的plc均不能提供主動的事件通知,系統的集中監視管理有賴于服務器主機的主動定時查詢;

(2) 因為在實時信息上的欠缺,要實現跨plc的事件處理比較困難,且速度延遲,效果不佳;

(3) 無法提供本地直接處理的預約控制,預約控制完全有賴于服務器主機的集中處理,所以系統當機時,立刻停擺;

(4) 系統的建構由于采用了不同供應商的多種平臺,為整合各種不同的專用總線,系統之銜接有賴于第三方提供的opc server或gateway,故其實施并不是一件輕松和容易的事情;

(5) 系統升級將必須付出重新設計的成本和時間,其不可預見成本太高;#p#分頁標題#e#

(6) 梯形圖程序的設計是基于專案進行,每一專案均無法完全復制應用,無法實現標準化,從而工程設計費用無法降低;

(7) 現行自動化系統的數據容量太小,在適應新的應用需求時顯得力不從心;

(8) 無法實現實時同步遠程的數據傳輸,與pda、手機的連接比較困難;

(9) 需要通過pc或第三方設備來實現基于web的遠程數據發布。

3 什么是pac?

雖然從外形上來看,pac與傳統的plc非常相似,但究其實質,pac系統的性能卻廣泛得多。作為一種多功能的控制平臺,用戶可以根據系統的需要,組合和搭配相關的技術和產品以實現功能的側重,因為基于同一發展平臺進行開發,所以采用pac系統保證了控制系統各功能模塊具有統一性,而不僅是一個完全無關的部件拼湊成的集合體。

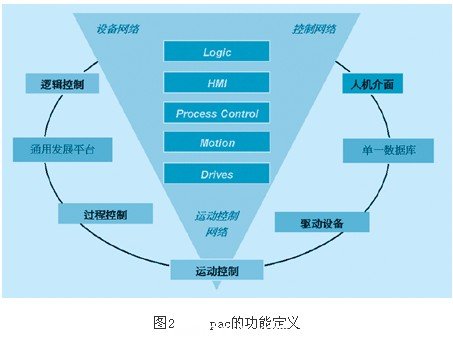

圖2示出pac的功能定義,綜合業界專家的意見,所謂pac系統應該具備以下一些主要的特征和性能:

(1) 供通用發展平臺和單一數據庫,以滿足多領域自動化系統設計和集成的需求;

(2) 一個輕便的控制引擎,可以實現多領域的功能,包括:邏輯控制、過程控制、運動控制和人機界面等;

(3)允許用戶根據系統實施的要求在同一平臺上運行多個不同功能的應用程序,并根據控制系統的設計要求,在各程序間進行系統資源的分配;

(4) 采用開放的模塊化的硬件架構以實現不同功能的自由組合與搭配,減少系統升級帶來的開銷;#p#分頁標題#e#

(5) 支持iec-61158現場總線規范,可以實現基于現場總線的高度分散性的工廠自動化環境;

(6) 支持事實上的工業以太網標準,可以與工廠的ems、erp系統輕易集成;

(7) 使用既定的網絡協議,程序語言標準來保障用戶的投資及多供應商網絡的數據交換。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們