因為PLC具有控制能力強、可靠性高、配置靈活、編程簡單、使用方便、易于擴展等優點,成為了當今及今后工業控制領域的主要手段和自動化控制設備。在許多行業的工業控制系統中,溫度控制都是要解決的問題之一。在一些熱處理行業,由于使用簡單的溫控儀表和溫控電路進行控制,存在控制精度低、超調量大等缺點,這樣就造成了產品質量不高,能源浪費等問題。

基于PLC在工業控制領域的普及性和溫度控制的重要性,設計了一個基于PLC的智能溫度控制系統,具有很廣的應用空間。同時,由于PLC具有自身的一些缺點,即數據的計算處理和管理能力較弱,不能提供良好的用戶界面,因此妨礙了對現場溫度變化的跟蹤與監控,而計算機可以很好的彌補的這一缺點。用計算機與PLC組成的主從式實時監控系統,能夠充分發揮各自在工業控制中的優勢,實現分散控制、集中監控等全新功能。本系統采用西門子公司S7-200系列PLC,通過PLC串口通訊與計算機連接,監控界面友好,運行穩定。

1 PLC溫度控制系統

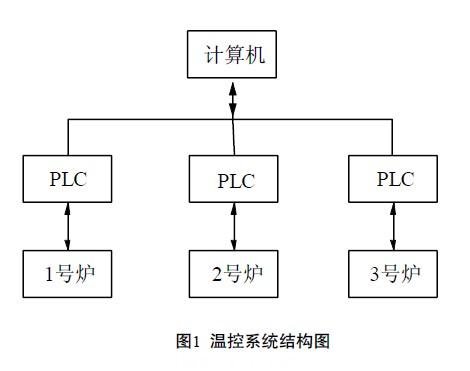

在鍋爐溫度控制系統中,電加熱鍋爐是過程控制工業中常用的設備,其溫度控制也是過程控制的一個重點。PLC溫度控制系統的結構如圖1所示,PLC通過加熱棒及風扇分別控制爐子的加熱及降溫。計算機則實現目標溫度的設定、動態顯示、參數的設定等功能,從而實現實時溫度監控。

2 系統構成

信號處理、溫度調節等功能。在一個溫度控制系統一般具有溫度信號采集、PLC的溫度控制系統中度信號的采集可以使用常用的溫度傳感器(熱電偶、熱電阻)。由溫度傳感器檢測來的信號不是標準的電壓(電流)信號,不能直接送給A/D轉換模塊。因此溫度傳感器采集到的溫度信號要經過變送器的處理后才能被A/D轉換器識別并轉換為相應的數字信號。根據所使用的溫度傳感器選用對應的溫度變送器。S7-200系列PLC常用的模擬量輸入輸出混合模塊為EM235,EM235為4路模擬量輸入,1路模擬量輸出。PLC對溫度信號進行處理后,通過模擬量模塊輸出電流信號,電流信號可以通過調壓器來控制電源的開度(即一周期內的導通比率),從而控制電源的輸出功率。加熱器根據電源輸出功率調節加熱強度,從而達到溫度調節的效果。其系統如圖2所示。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們