隨著近幾年激光設備的普及,國內市場已經從“我要激光”發展到“為什么要激光”的階段。如何讓激光切割速度更快精度更高就是其中一個永恒的課題。本文通過對高速飛行加工的探討,介紹了FANUC作為激光器與系統集成供應商,在這方面先進的解決方案與思路。

1、高速飛行機理

1)控制原理:

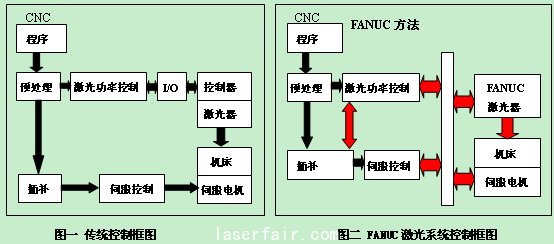

傳統控制方法如圖一所示,CNC程序經預處理以后,激光功率輸出指令與伺服指令分為相互獨立的兩路,分別進行控制。這樣的結果是,在插補程序段執行過程中,如果要穿插激光功率控制,時序上就會不可控。FANUC 激光系統如圖二所示,增加了插補和激光功率控制之間的雙向通信,使得激光功率可以跟插補周期同步控制。如此,在插補程序段中穿插激光功率控制成為現實。

2)指令傳輸:

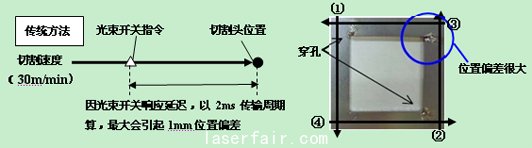

僅僅做到激光功率控制跟插補周期同步,還不足以實現高速飛行。傳統方法因使用I/O控制激光器(如圖一),指令傳輸速度慢。低速飛行加工(≤3m/min)尚可達成,高速加工場合,會因為光束開關響應延遲,引起較大的位置偏差。以切割速度30m/min,數據傳輸周期2ms計算,最大會引起的位置偏差:

△E=30m/min×2ms=1mm

不僅達不到激光切割精度(≤0.1mm),甚至可能造成切割線段不合縫,切割廢料不能自行脫落。不僅沒有提高效率,反而增加了后道工序。所以,要想順利進行高速飛行控制,比較可行性的方法是實現激光指令的高速傳輸及激光器光閘的高速響應。

FANUC產品使用光纖傳輸相關激光數據,縮短了傳輸周期(ms提升至us級,FANUC專利技術),并采用了高速響應的電子光閘,極大提升了高速切割的精確度。圖三所示,兩種傳輸周期條件下,實際切割的樣件對比可以印證:2ms傳輸周期條件下,在切割直線線段相交點處(②與③),位置偏差很大,而傳輸周期提升至us級后,已無明顯偏差。至此,我們才真正實現了高速飛行控制。

2、高速飛行加工樣例

飛行加工包括高速飛行加工和低速飛行加工,他們的工藝理念是一樣的:在加工過程中,以連貫線為主,盡量避免出現拐角軌跡,進而減少加減速的次數,提高加工效率。下面根據高速飛行切割與高速飛行打標樣例的加工軌跡,簡單介紹飛行加工的應用方法。

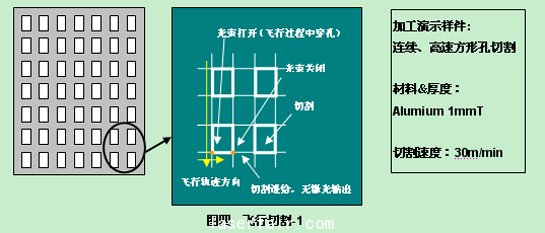

1)高速飛行切割

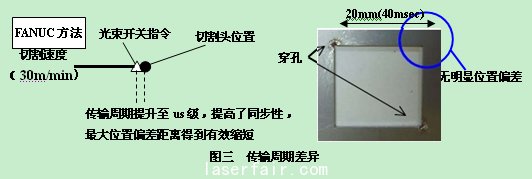

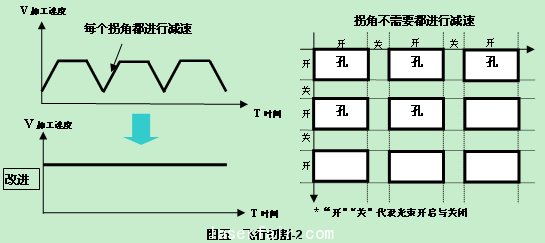

圖四所示零件有大量的規整方孔,橫向7排,縱向7列,共49個。按傳統方法,需要對每個方孔單獨切割,在每個拐角都需要加減速,耗時較長。按一個方孔4次加減速算,共需要196次。采用飛行加工,軌跡可以改成縱向14條和橫向14條直線線段,加減速減少到28次,大大減少了加工耗時。

圖五(右)所示,飛行切割進給過程中,速度保持恒定,通過控制光束的開關,分別達到切割與快移的目的。圖五(左)所示V-T曲線可見,因為以長直線線段代替了拐角軌跡,無需加減速,所以保證了恒定高速切割。

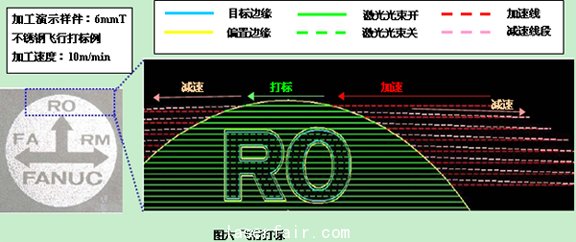

2)高速飛行打標

圖六所示為高速飛行打標樣例,在高速飛行加工應用中比較有代表性。加工的要求是在不銹鋼板材上進行明文打標。實際加工過程中,整個圖形被分成N條直線線段,每條線段均通過飛行加工的方法來實現高速打標。因為激光指令的高速傳輸及激光器光閘的高速響應,實現了恒速率穩定高精打標。

3、飛行加工應用

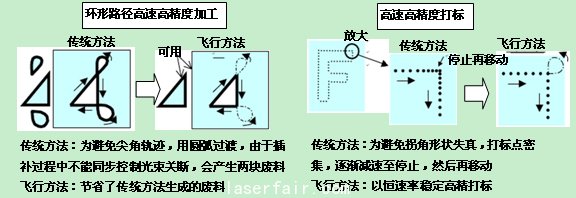

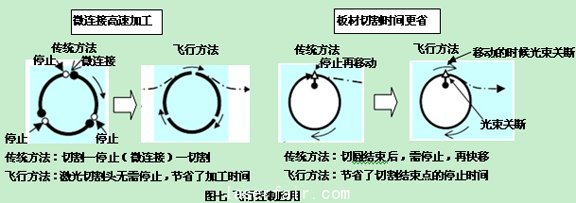

市場上有一種誤區認識,認為飛行控制只能應用于特定形狀,比如方形孔或者扇形孔的常規排列,而實際上任何形狀的工件均可應用飛行控制方法。在加工過程中,我們需要靈活掌握。下面介紹了幾種典型的應用場合,以供參考。

4、結束語:

高可靠性、高效率的激光設備能給企業帶來競爭力,而激光設備的高可靠性、高效率不僅來源于激光器、控制系統、驅動系統以及激光頭這樣的核心部件,更來源于這幾項技術的完美匹配。FANUC一體化提供激光器、控制系統與驅動系統,在這方面具有先進、獨到、成熟的集成經驗。也正是得益于三者的無縫結合,才展現出如此“飛”的藝術。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們