3.2 國外電子束焊接技術的研究發(fā)展現(xiàn)狀[2]

全球電子束焊接技術較先進的國家是德國、日本、美國及法國等。目前,在工業(yè)應用中實際應用的電子束焊接設備一般小于150kW ,加速電壓在200kV以內(nèi)。一次可焊最大厚度鋼板約為300mm,鋁合金約50mm。在電子束焊接設備的研制開發(fā)上具有實力的國家及公司有:德國的PTR精密技術有限公司、英國的劍橋真空工程有限公司及英國焊接研究所( TMI)、法國的TECH2META公司以及烏克蘭的巴頓電焊研究所等。在日本,加速電壓600kV 、功率300kW的超高壓電子束焊機已問世,一次可焊200mm的不銹鋼,深寬比達70:1。德國阿亨大學研制的DIABEAM系統(tǒng),對電子束特性進行了定量研究。分析了電子束流品質、焦點對焊縫成形的影響。日、俄、德開展了雙槍及填絲電子束焊技術的研究。在對大厚度板第一次焊接的基礎上,通過第二次填絲來彌補頂部下凹或咬邊缺陷#p#分頁標題#e#;日本采用雙槍實現(xiàn)了薄板的超高速焊接,反面無飛濺,成形良好。法國研制成功的雙金屬和三金屬薄帶材電子束焊機也頗引人關注。隨著電子束焊接技術在各工業(yè)領域的滲透應用,特別是其在精密加工、原子能及航空航天領域的應用前景,使得各國的研究者競相展開了對電子束焊接基礎理論及應用技術的研究。美國、獨聯(lián)體各國的研究人員利用電子束對碳鋼、合金鋼、不銹鋼、鈦合金、鋁合金及高強鋼等材料進行了焊接工藝試驗,對于電子束焊接工藝參數(shù)(加速電壓、焊接電流、焊接速度、聚焦電流、焦點位置等) 對接頭組織及性能的影響進行了研究,為合理的優(yōu)化焊接工藝、保證焊接接頭的質量提供了理論依據(jù)。

四,電子束焊接技術的應用

電子焊接技術在航空、航天、兵器、電子、核工業(yè)等領域已得到廣泛的應用,并且在汽車等行業(yè)也得到了一定的應用[1-5]。

4.1 國外電子束焊接技術在飛機制造中的應用[4]

自上世紀七八十年代開始,隨著焊接技術的迅猛發(fā)展,突破了多種焊接設備的技術關鍵,一些先進的焊接設備不斷完善,穩(wěn)定性、可靠性不斷提高,從而帶動了焊接工藝技術的不斷提升,使得大量新型焊接方法在現(xiàn)代飛機制造中的應用越來越多。例如以電子束焊接為代表的高能束流焊接技術的工程應用日趨成熟,其優(yōu)質的接頭性能、較小的焊接變形逐漸成為飛機、發(fā)動機重要承力構件焊接的主要方法。俄羅斯和西方發(fā)達國家電子束焊接技術發(fā)展迅速,已在許多飛機機型上得到了較普遍的應用,電子束焊接技術已成為先進飛機研制不可缺少的支撐技術。國外最早先將電子束焊接技術廣泛應用于飛機發(fā)動機核心機部件的制造,如美洲虎攻擊機的阿杜爾渦扇發(fā)動機鈦合金壓氣機轉子采用了7條環(huán)形電子束焊縫;米格-29的渦扇發(fā)動機高壓壓氣機轉子前3級盤及第4~#p#分頁標題#e#6級盤鼓,蘇-27的渦扇發(fā)動機高壓壓氣機的第1~3級盤及4~6級盤,均采用了電子束焊接技術;德國EADS Space Transportation公司已將電子束焊接應用于火箭發(fā)動機燃燒室的生產(chǎn)。最典型的代表是美國大型客機發(fā)動機——CM F56渦扇發(fā)動機,其核心機部件的低壓壓氣機轉子、高壓壓氣機轉子、燃燒室等部件均采用真空電子束焊接,使發(fā)動機的重量、結構設計、結構的制造精度和使用壽命均得到了改善,使發(fā)動機的制造水平得到了極大的飛躍,可以說現(xiàn)代先進的發(fā)動機是采用電子束等焊接技術連接而成的,由此可以看出電子束焊接技術對飛機發(fā)動機的研制起著至關重要的作用。

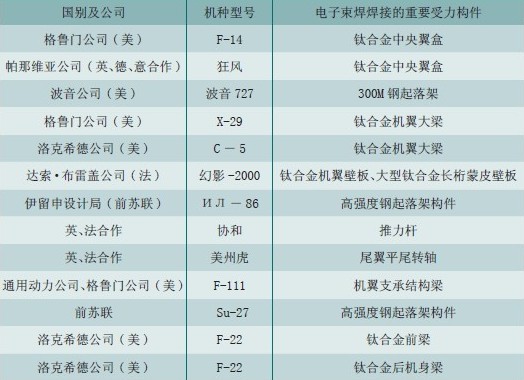

國外在飛機制造技術方面,電子束焊接技術是飛機重要承力構件,如鈦合金承力框、梁等的關鍵制造技術之一。電子束焊在國外飛機重要承力構件上的應用如表2所示。

表2 電子束在飛機重要承力構件上的應用

俄羅斯擁有世界最先進的焊接技術,系統(tǒng)的焊接結構研究成果,與結構設計、選材和焊接技術的發(fā)展(基礎研究)緊密結合,在飛機制造中大量采用焊接技術。70年代初研制出的蘇-27飛機極具代表性,焊接技術的應用幾乎遍及全機,除了常規(guī)的TIG焊用于飛機導管、某些鋁合金構件,點焊用于蒙皮、組合梁、框、長桁等零件的高強鋁合金構件焊接外,還廣泛采用了新的焊接技術,如電子束焊接起落架組件、鈦合金承力框等。圖波列夫設計局采用了電子束焊接長壽命鈦合金整體壁板,伊爾76#p#分頁標題#e#、伊爾86等大飛機的起落架構件也采用了電子束焊接技術。以美國為代表的西方國家的先進飛機的結構梁、框等重要承力件均也采用電子束焊接技術。其中,F—14戰(zhàn)斗機鈦合金中央翼盒是典型的電子束焊焊接結構,該翼盒長7m、寬0.9m,整個結構由53個鈦合金件組成,共70條焊縫,焊接厚度為12~57.2m m,全部焊縫長達55m,電子束焊使整個結構重量減輕270kg;“狂風”戰(zhàn)斗機的中央翼盒也采用電子束焊接;美國的F-22飛機鈦合金前梁、后機身鈦合金梁也采用了電子束焊接技術,其中后機身鈦合金梁電子束焊縫長度達87.6m,厚度在6.4~#p#分頁標題#e#25mm之間;原Sciaky公司還將電子束焊接技術應用于美洲虎攻擊機的攔阻鉤的焊接。國外目前圍繞著優(yōu)化電子束焊接工藝方法、提高電子束焊接自動化控制以及完善電子束焊縫檢測技術等幾個方面在繼續(xù)開展應用研究工作,目的是拓寬電子束焊接技術在飛機制造中的應用范圍。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們