LED目前在各種產業均被廣泛且大量應用,包含各種電子裝置之背光如手機,電視,平版電腦,或于汽車產業之應用也需要高功率LED提供之照明。

LED相較于傳統白熾光源與螢光光源而言,其功率遠高于后者,并逐漸于綠色替代能源產業具有更高的重要性。隨著LED逐漸在電子產業或社會上被廣泛的使用,于生產工藝上提高產能與量率以降低終端產品成本,變的是一項非常重要之課題。

提升產能的其中一項關鍵工藝為硅片劃線與切割工藝。LED激光劃線工藝相較于傳統機械劃線工藝具有許多優勢,包含更高的劃線速度,降低微裂紋結構(micro-cracking ),劃線工藝中對于硅片不施加機械應力,并可靈活應用許多特殊硬脆材料如藍寶石硅片(sapphire)與氮化鎵(GaN)。在許多藍光,綠光,與白光LED產品需要應用此二種材料才可達到最終要求。更重要的,激光加工可以達到更細的線寬(kerf widths),降低材料損失,提高單位硅片切割出之芯片。由于激光具有許多先天上之優勢,此工藝必須搭配高精度與可靠之運動系統以實現激光加工之所有優勢。系統機構(定位平臺)設計,結構,與運動控制器之搭配必須格外注意。

于LED劃線應用,有二種定位平臺大量被采用。Aerotech專精于此二種定位平臺之設計生產,以達到最高之產能與精度。搭配先進運動控制器,Aerotech運動次系統可產生最高等級量率,產能,與性能之LED激光劃線設備。

直線電機 XY 運動系統

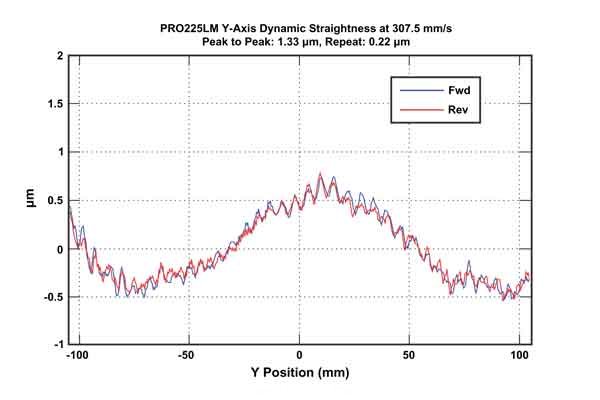

Aerotech之PRO225LM-XY (圖.1)定位平臺為單邊劃線(one-sided scribing)之理想解決方案。內建之非接觸式直驅直線電機提供高速,無磁滯,背隙,因此于X與Y方向可產生更高精度與重復性之劃線動作,并省去使用旋轉平臺之需求。無鐵心之動子線圈提高大推力,并且無頓轉(zero cogging)以產生極度平滑之速度與位置控制,若應用于定頻率激光觸發應用,速度穩定性對于激光光斑之間距一致性便是格外重要。PRO225LM具有杰出的動態直線度特性(圖.2),可降低線寬并提高芯片密度。另外。可達亞微米(Submicron)之等級之平行度,可于激光多次掃描(multiple passes)時維持材料剝離之一致性。

PRO225LM設計于可靠之24x7量產應用。直驅直線電機與光學尺為非接觸式,因此于長期作業下不需要進行維護保養。頂部硬殼與張力側封包覆可保護定位平臺,防止切割工藝中于定位平臺內部有任何材料累積。

PRO225LM是為了產生最大的靈活度而設計。根據不同的硅片尺寸,有數種不同之有效行程選項可供選擇。許多種線材管理系統(CMS)可供搭配于多軸系統應用,并可搭配真空氣管以應用于搭配真空吸盤(vacuum chuck)。

若于工藝上需要更高之精度,Aerotech之ALS25000XY (圖.3)直驅線性平臺提供許多相同之優勢,但可達到相對于PRO225LM之更高之定位精度。

開框式(Open-Frame)定位平臺

開框式定位平臺為雙面劃線之理想解決方案,尤其是如果需要于底部進行視覺辨識時。ALS3600直驅開框定位平臺(圖.4)具有一個大孔徑,可應用于最大至400mm直徑之硅片。本ALS3600系統于設計時,采用了一整體性的設計,并非僅僅將二軸疊加起來,而是以三元件式之整體設計,如此可于初期加工時,控制平臺之重要特性如直角度,直線度,與平面度。此定位平臺于先天上可達到的優異直角度與杰出之形位公差(geometrical tolerances)。ALS3600可達到之優異平行度之特性,可應用于逐漸窄化之線寬應用,以最大化芯片密度。

ALS3600之設計目標同樣的,是達到最高之性能與可靠度。高精度線性滑軌提供于劃線時之高速,重復之運動,同時具有杰出之剛性,負載特性,與極低之摩擦力。此平臺本質上之高剛性,雖其為側向驅動(side-driven),但其可達到之性能特性與傳統XY疊加平臺相當類似,因此相對于傳統側向驅動之平臺而言,此ALS3600具有大幅的性能提升,而性能提升將直接反映于產能與切割品質。

旋轉平臺

若需要旋轉運動或對位之應用,Aerotech生產許多不同之旋轉平臺(圖.5),包含使用無刷伺服馬達之直驅旋轉平臺,或渦桿驅動直旋轉平臺。定位平臺具有許多不同的口徑(apertures),桌面直徑,與安裝孔位選項提供您于劃線應用之設計靈活度。Aerotech旋轉平臺提供杰出之定位精度,重現精度,偏擺(wobble),與偏轉(Runout)等特性。

先進控制功能

使用高精度定位機構來將硅片定位到正確位置并進行激光加工時,同樣的需要先進運動控制器來命令定位平臺位移到正確位置并進行伺服閉回路來確保定位平臺實際移動倒命令之位置。#p#分頁標題#e#

Aerotech之Automation 3200 (A3200)為多軸,PC-Based軟體運動控制器(圖.6),可以進行最高至32軸同步運動。運動控制器之軟體結構可簡易的與其他裝致整和如激光控制,視覺系統,資料存取,與客制化人機介面。Automation 3200包含數位示波器軟體可用于先進的系統診斷,包含頻率響應分析以提高系統性能與頻寬,同時可過濾掉可能產生控振之頻率之饗應。

除了超過三十組之高性能標準控制功能外,A3200同時提供先進運動控制演算法與硬體,可最小化外界干擾產生之誤差,并提高追隨能力。提高產能與劃線品質。正交度校正功能提供使用者可校正硅片與真空吸盤之間之對位誤差。疊代學習型控制可藉由學習最佳化路徑,降低追隨誤差,并提高動態精度。2D校正與位置同步輸出于激光劃線應用,同樣提供額外的優勢。

2D 校正

多軸誤差補償功能提供誤差補償表以補償各軸間(Cross-axis)之位移誤差與軸直角度公差。校正檔案可以產生各軸間之校正位移以補償垂直軸之正交度與可重復之直線度誤差。不像一般直角度補償功能,2D校正功能又額外移除于硅片圓周之偏航(yaw)誤差,確保整片硅片之直線度與平行度,并提供更窄之切割道(圖.7)。

位置同步輸出 (PSO)

激光劃線應用需要精密控制與定位激光脈沖以達到恒定的劃線品質,并最小化熱影響區(heat-affected zone)。當使用定頻率觸發之激光時,若需達到上述目標則相當困難與具有高復雜度,原因在于,使用者需要確保運動過程之速度穩定性,因為速度不穩定將會造成脈沖間距之不等性。Aerotech之位置同步輸出(PSO)功能解決了這個問題。PSO可直接將編碼器回饋直接進行即時的激光觸發,甚至于加減速區均可產生一致的激光脈沖,而不因速度變化而影響觸發距離。脈沖使用校正后之資訊,因此可確保光般重疊之一致性。PSO輸出頻率最高至10 MHz,并去有極低延遲時間,因此可確保工件品質并降低生產時間。當激光輸出頻率需為定頻率時,使用者可使用類比追蹤功能以依照速度。改變激光之輸出功率

PSO可以與各種激光溝通,以達到極度同步之激光控制。PSO功能包含數種簡易可使用之模式以供不同應用之搭配,如窗口觸發(Windowing),于窗口觸發時脈沖將被限制于使用者定義之區域,第一發脈沖為窗口觸發之邊緣。

真空吸盤

為了降低系統研發時間與降低成本,Aerotech生產并整合高精度,客制化之真空吸盤(圖.8)。這些真空吸盤包含應用于200mm與300mm之硅片設計,包含一組或者多組真空區域。 Aerotech具有領先業界之升產能力,可提供標準3 µm平面度之真空吸盤,甚至最高可使用選配之1 µm之真空吸盤(若使用300mm硅片吸盤)。水平調校機制與硅片取放裝置可與此吸盤整合。另外,Aerotech具有多年經驗的工程師可以設計出與任何機械手臂整合之吸盤。

結論

若要成功切割LED硅片,使用者需要有一套先進之運動控制次系統。若僅將一或二組運??動零組件進行最佳化,將無法達到高精度之運動需求。換言之,機電整合(Mechatronic)將是達到高精度運動之唯一途徑。選擇并整合適合之定位平臺,機構設計,與控制科技可大幅提高LED之芯片密度并最小化切割道寬度,以提高生產產能與效率,并同時降低成本。

作者:臺灣鐳射科技應用協會、《激光制造商情》

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們