1.引言

在液體火箭發動機推力室成形以及產品連接、導管制造中,鈑金件起到了關鍵作用。航天產品鈑金件與普通鈑金件相比具有品種多、外形復雜、光潔度高、公差要求嚴等特點。而鈑金件成型之前.首先要解決的是鈑金件的外形展開加工。鈑金件外形展開加工通常采用以下方法:畫線銑削、線切割、等離子切割、氧乙炔火焰切割、模具沖壓、高壓水切割和CO2激光切割。每種切割下料方法都有其優缺點。精度、速度和成本均不同。在工業生產中有一定的適用范圍。選用一種最便捷適應廣的加工方法是目前液體火箭發動機鈑金零件制造所面臨的任務。

2.典型鈑金零件工藝方案的選擇

2.1鈑金件的結構特點

(1)名稱:導流板。

(2)結構特點:加工內型面為不規則曲線輪廓結構(如圖1)。

2.2技術要求

材料為1Cr18Ni9Ti鋼板,厚度δ2mm,內輪廓曲率不僅多變而且要做到光滑過度,且尺寸公差最嚴處為35[-0.3~-0.1] mm。

2.3工藝分析及工藝方案的選擇

根據上述零件的零件圖及結構特點.有以下幾種加工工藝方案可供選擇:

(1)模具沖壓;

(2)電火花線切割;

(3)高壓水切割;

(4)激光切割。

2.4針對下達導流板16件生產任務進行各種工藝的分析比較

2.4.1模具沖壓

因只加工16件。雖然模具能保證內輪廓精度要求,但是加工孔的陽模壽命短易折斷,模具本身成本高而且加工周期長,不經濟。

2.4.2電火花線切割

精度以及表面光滑過度均能保證。但是首先需要加工出穿絲孔.加工速度過于緩慢。不合理(注:線切割加工直線段與激光切割精度及粗糙度相當。但是如果加工自由曲線或不規則曲線則精度及粗糙度不如激光切割)。

2.4.3高壓水切割

密封件、切割頭等耗材壽命短,成本高。

2.4.4激光切割

因為其數控程序是由CAD圖形-幾何位圖-以非均勻有理B樣條曲線為基礎的PLC控制程序同步轉化的,不存在人為誤差,再加上精密機床保證,機械精度理論上誤差在±0.02mm,由于環境原因實際上誤差在±0.05mm左右。而且排料可以用軟件來排。排料隨心所欲,材料利用率通常≥80%.加工精度、切割面粗糙度、熱影響區范圍和加工速度均能滿足要求。(激光加工模擬如圖1所示)。

2.5結論

在對加工速度、加工精度、生產率、生產成本的綜合考慮下,選擇激光切割加工鈑金零件能獲得滿意結果。

3.激光切割的工藝過程及其參數分析

3.1激光設備

激光設備采用Trumpf公司激光沖裁復合加工中心。

3.2激光束參數

激光系統一般由激光器、激光傳輸系統、控制系統、運動系統、傳感與檢測系統組成,其核心為激光器。

激光器為CO2氣體脈沖式激光器。光束橫截面上光強分布接近高斯分布.具有極好的光束質量,主要性能指標如下:

激光波長:10.6μm

脈沖功率:2.4kW:脈沖寬度:約10ms

功率密度:10000000W/cm2

激光發散角:1mrad

激光功率穩定度:2%

激光束焦點直徑:Φ0.15~Φ0.30

經實踐驗證,激光沖裁復合加工中心CO2激光切割加工δ0.5mm,δ6mm板材的工藝特點及相關參數是:

(1)切口寬度窄(一般為0.15~0.30mm)、精度高(一般孔中心距誤差為0.01~0.05mm,輪廓尺寸誤差為0.05~0.2mm)、切口表面粗糙度好(一般Rz為1.6~6.4μm),切縫一般不需要再加工即可焊接。

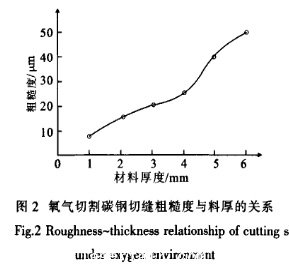

由圖2可以看出切縫粗糙度與料厚成正比。

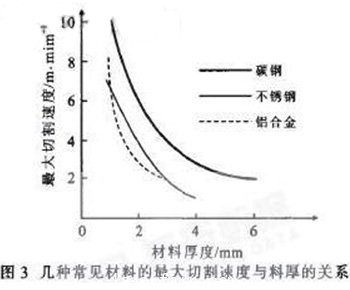

(2)采用2kW激光功率,δ6mm厚不銹鋼的切割速度為1.2m/min:δ2mm厚不銹鋼的切割速度為3.6m/min,熱影響區微小,變形極小。以上優點足以證明:CO2激光切割成為發展迅速的一種先進加工方法。

由圖3可以看出材料的最大切割速度與料厚成反比。

3.3工藝過程及工藝參數

3.3.1數控編制切割工藝

用Trumpf公司激光沖裁復合加工中心附帶的TOPS300工藝編程軟件進行數控編程,同時完成材料的下料尺寸計算、排樣、工藝參數設定。過程如下:

(1)繪圖及圖形類型的轉換(要求零件外輪廓閉合);

(2)確定材料、尺寸和零件排樣;

(3)使用激光切割:圓角工藝(獲得銳邊倒鈍)或回路工藝(獲得銳角);自動載入氣體類型、切割速度,并設置退料;

(4)加工順序優化,生成數控加工程序,傳輸程序;

3.3.2切割穿孔技術

對于δ0.5mm~δ6mm厚的板材.大多數熱切割技術都必須在板上穿一小孔。激光沖壓復合機上是用沖頭先沖出一孔。然后再用激光從小孔處開始切割。對于沒有沖壓裝置的激光切割機一般用脈沖穿孔的基本方法--脈沖穿孔:金屬對10.6um激光束的起始吸收率只有0.5%~10%。當功率密度超過106W/cm²的聚焦激光束照射到金屬表面時。卻能在微秒級的時間內很快使表面開始熔化。常用空氣或氮氣作為輔助氣體,每個脈沖激光只產生小的微粒噴射。逐步深入,因此厚板穿孔時間需要幾秒鐘。一旦穿孔完成,立即將輔助氣體換成氧氣進行切割。(注:產生高峰值功率脈沖激光的元氣件電子管壽命約20000小時.價格昂貴.對6≤3薄板最好采用預沖孔工藝,6≥3的板料才采用脈沖穿孔工藝)。

3.3.3噴嘴及氣流控制

激光切割鋼材時.氧氣和聚焦的激光束是通過噴嘴射到被切材料處。從而形成一個氣流束。對氣流的基本要求是進入切口的氣流量要大,速度要高,以便足夠的氧化使切口材料充分進行放熱反應,同時又有足夠的動量將熔融材料噴射吹出。目前激光切割用的噴嘴采用一錐形孔帶端部小圓孔的結構.在使用時從噴嘴側面通入一定壓力。材質為純銅,體積較小,是易損零件。

3.3.4激光切割的主要工藝

(1)升華切割

在高功率密度激光束的加熱下。δ0.5mm~δ6mm板材的表面溫度會迅速升至沸點溫度。部分材料汽化成蒸汽消失.部分材料作為噴出物從切縫底部被輔助氣流吹走。切割氣體一般用氮氣(N2)或氬氣(Ar)。

(2)高壓氣聚焦熔化切割

當入射的激光束功率密度超過某一值后.光束照射點處材料內部開始蒸發,形成孔洞。它將作為黑體吸收所有的入射光束能量。小孔被熔化物質所包圍。然后.與光束同軸的輔助氣流把孔洞周圍的熔融材料帶走。隨著工件移動,小孔按切割方向同步橫移形成一條切縫。切割氣體一般用氮氣(N2)。#p#分頁標題#e#

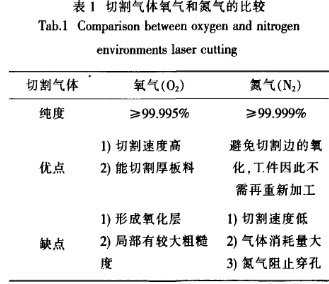

(3)火焰氧化熔化切割

熔化切割一般使用惰性氣體,如果代之以氧氣或其它活性氣體。材料在激光束的照射下與氧氣發生激烈的化學反應而產生另一熱源,稱為氧化熔化切割。切割氣體一般用氧氣(O2)。

切割氣體氧氣和氮氣的比較見表1。

3.3.5激光切割氣體的消耗

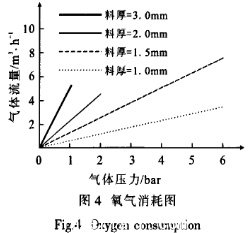

激光切割氣體的消耗如圖4和圖5所示。由圖4可以看出,對于δ0.5mm-δ6mm的同一種料厚的板料,單位時間內從噴嘴噴出氧氣氣體體積隨著使用壓力提高而提高,對于不同料厚的板料.在同一壓力下單位時間內從噴嘴噴出氣體體積增量與料厚增量的平方成正比。

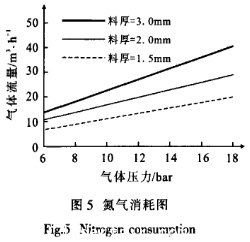

由圖5可以看出。對于δ0.5mm~6mm的同一種料厚的板料,單位時間內從噴嘴噴出氮氣氣體體積隨著使用壓力的提高而提高,對于不同料厚的板料.在同一壓力下單位時間內從噴嘴噴出氣體體積增量與料厚增量的平方成正比。由于氮氣壓力在6bar以上才對切割起到有效作用。所以氣體消耗量大。

3.3.6常用工程材料的激光切割

(1)碳鋼

切割碳鋼使用純氧作為輔助氣體.本激光加工中心可以切割碳鋼板的最大厚度可達8mm.對厚板其切縫為0.3mm。對薄板其切縫可窄至0.2mm左右。

(2)不銹鋼

切割不銹鋼使用高壓氮氣作為輔助氣體.本激光加工中心可以切割不銹鋼板的最大厚度可達6mm.對利用不銹鋼及S-06薄板作為主構件來說是個有效的加工工具。切邊熱影響區很小,能有效保持此類材料的良好耐腐蝕性。

(3)鋁及鋁合金

切割鋁使用高壓氮氣作為輔助氣體.鋁切割屬于熔化切割機制.由于鋁對激光的反射率較高。只可以對較薄的鋁板材進行切割。本激光加工中心所切割的鋁合金厚度δ≤4mm.所用輔助氣體主要用于從切割區吹走熔融產物。通常可獲得較好的切面質量。

(4)銅及銅合金

純銅(紫銅)由于反射率太高,基本上不能用CO2激光束切割。

(5)鎳基合金

鎳基合金也稱超級合金,品種很多。其中對GH1131、GH1140已做過工藝試驗,成功實施激光切割而且斷面質量良好。

4 .結論

(1)采用激光切割,.切割出的零件外形尺寸,精度、粗糙度、熱影響區都完全符合設計要求,加工效率高且不需要模具。激光切割作為一種成熟的加工手段對薄板型零件的生產有很大的發展空間。

(2)繪圖的準確性與首件切割完之后的調試工作非常重要。通過工藝編制前調試掌握激光加工偏差。

(3)坯料的材料均勻度及雜質對加工出來的產品影響較大。激光加工粗糙度、切割速度、氣體消耗量與料厚的關系為:切面粗糙度與料厚成正比,切割速度與料厚大致成反比,耗氣量與料厚增量的平方成正比。 (作者:李鈺 馬繼山)

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們