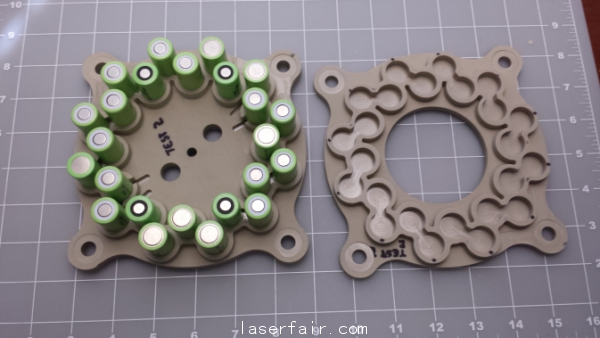

美國航空航天局(NASA)對于高度定制化的航天器和儀表元器件的大量需求,因此3D打印技術成為其中重要的一項技術。目前,NASA主要在冷卻、包裝和屏蔽電子的物體上使用3D打印技術。例如,這個電池盒(見下圖)是使用熱塑性聚醚(PKK )3D打印的。這個電池盒是首個3D打印組件,現在已經進入太空。

3D打印技術也被用于開發(fā)普通定制的電子儀器包即MINIE Pack。據了解,該設備把多種重要的功能如數據處理、電源、數字化、控制、數據處理和放大等集成為一個單一的3D芯片或芯片組。

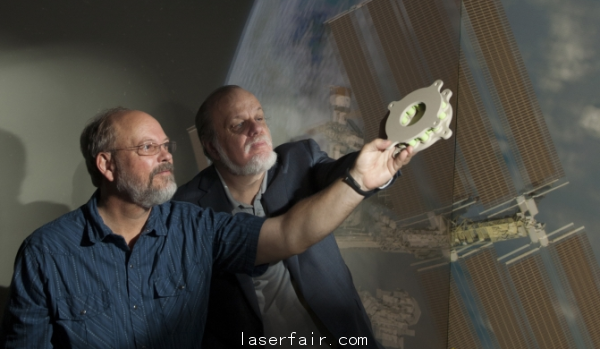

主要研究者Beth Paquette和她的MinE Pack,圖片來源:NASA

主要研究者Beth Paquette受到了內部研究與發(fā)展(IRAD)的資助來開發(fā)MinE Pack。“未來增材制造技術將用于電子產品包裝,這為包裝小型化帶來了大量的機會。” Paquette說。

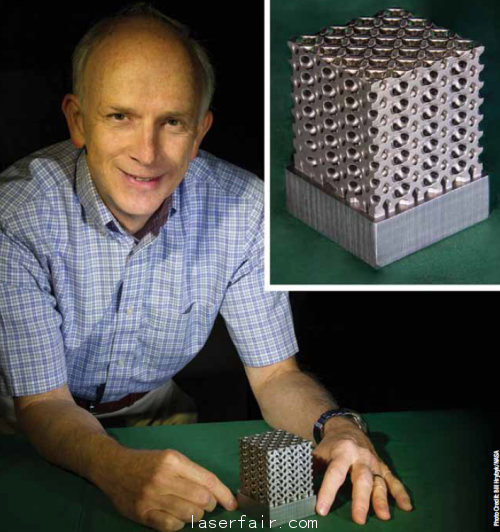

Goddard太空飛行中心的技術專家Tim Stephenson與EOS北美公司合作,首次使用直接金屬激光燒結(DMLS)技術開發(fā)了因瓦合金(Invar)結構,即使用因瓦金屬粉末打印3D物體。

因瓦合金號稱金屬之王,硬度不高,容易彎曲。然而,它的物理屬性非常穩(wěn)定,幾乎不會因為溫度的極端變化收縮或膨脹。因此,它是理想的光學設備平臺和穩(wěn)定性要求比較高的設備的平臺。事實上,韋伯太空望遠鏡的綜合科學儀器模塊就使用了半噸因瓦合金材料。“我們的目標是要看看是否能夠通過DMLS技術減輕這類航天器結構的重量。” Stephenson說。

此外,大多數NASA中心已開始將3D打印用于若干實際應用:

Goddard太空飛行中心,正投入研發(fā)資源以評估3D打印在各種儀器開發(fā)工作中的實用性。

弗吉尼亞州的Langley研究中心,已經開發(fā)了一個綠色制造工藝,被稱為電子束手繪(Electron Beam Freeform),或EBF3。它使用電子束槍,通過雙金屬絲進料和計算機控制遠程制造金屬結構,制造零部件或工具只需幾小時,而不是數天或數周。

佛羅里達的肯尼迪航天中心正在研究使用原位風化層或土壤作為原料用于構建三維棲息地和其他結構。

加州Ames研究中心正在探索合成生物學以用于應用生物材料的制造。

Glenn研究中心最近與佛羅里達州的Aerojet Rocketdyne公司合作,3D打印并成功測試了RL-10火箭的發(fā)動機噴油器。

NASA馬歇爾太空飛行中心已采用3D打印技術為J-2X和RS-25火箭發(fā)動機制造零部件。該中心還與Made In Space,一個硅谷的初創(chuàng)公司,合作開發(fā)一款可在外空間使用的3D打印機。預計今年10月份將送入國際空間站供宇航員使用。該中心希望宇航員能夠在太空制造所需的零備件,從而可以節(jié)省火箭寶貴的運力。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們